-

使用激光结构光[1]的主动视觉测量[2]应用日渐增多,在细胞生物研究、智能制造、消费电子产品生产和测试,无人车、振动检测[3]、轨道检测[4]等领域均有成功的应用案例。国内外厂商推出了相应的产品,形成了一定的市场规模。在实际应用中,测量对象的特性各不相同,例如表面材质反光程度、平面、球面的几何形状等都会影响到激光视觉成像的效果,从而对于测量系统后端的激光光条[3]特征提取产生重要影响。参考文献[5-6]针对结构光提取和高反光结构光测量算法进行了深入研究,但由于实际应用环境的复杂性,还是会产生问题,例如高反射率和低反射率的混合材质工件测量,光线反射多个路径返回等,解决问题的一个方面是随着环境变化控制激光光源的柔性输出。激光结构光测量光源一般是使用半导体激光二极管作为发光器件,文献[7]总结了半导体激光器的发展现状,在半导体激光控制器领域,但是大多数激光驱动芯片都是针对100 mA以上的高功率的半导体激光器控制,文献[8]使用美国TI的DSP处理器实现了0~1 A的半导体激光控制器,但其方案成本高昂、面积大,且没有上位机控制功能。文献[9]也是实现了20 mW分辨率的较大功率的半导体激光器控制,然而在智能制造领域的的激光测量由于工作距离、重复性精度的限制,只能使用小功率激光二极管,正常工作输出功率在1~15 mW之间,工作电流都在100 mA以下。目前国内激光结构光视觉测量厂商将激光器设定在固定的开关模式输出,这样当测量物体颜色和材质发生变化时候,系统不能做出有效改变,导致测量系统失效。在激光视觉主机方面,随着移动互联网和物联网的发展起来的边缘计算硬件,具有强大的处理能力,可支持GPU加速的人工智能计算,因此构建开放体系的通用边缘硬件架构的激光视觉测量系统将是未来的一个趋势。对于高性能边缘计算激光视觉测量系统,也需要具有灵活开放的激光控制器来控制激光发射功率。

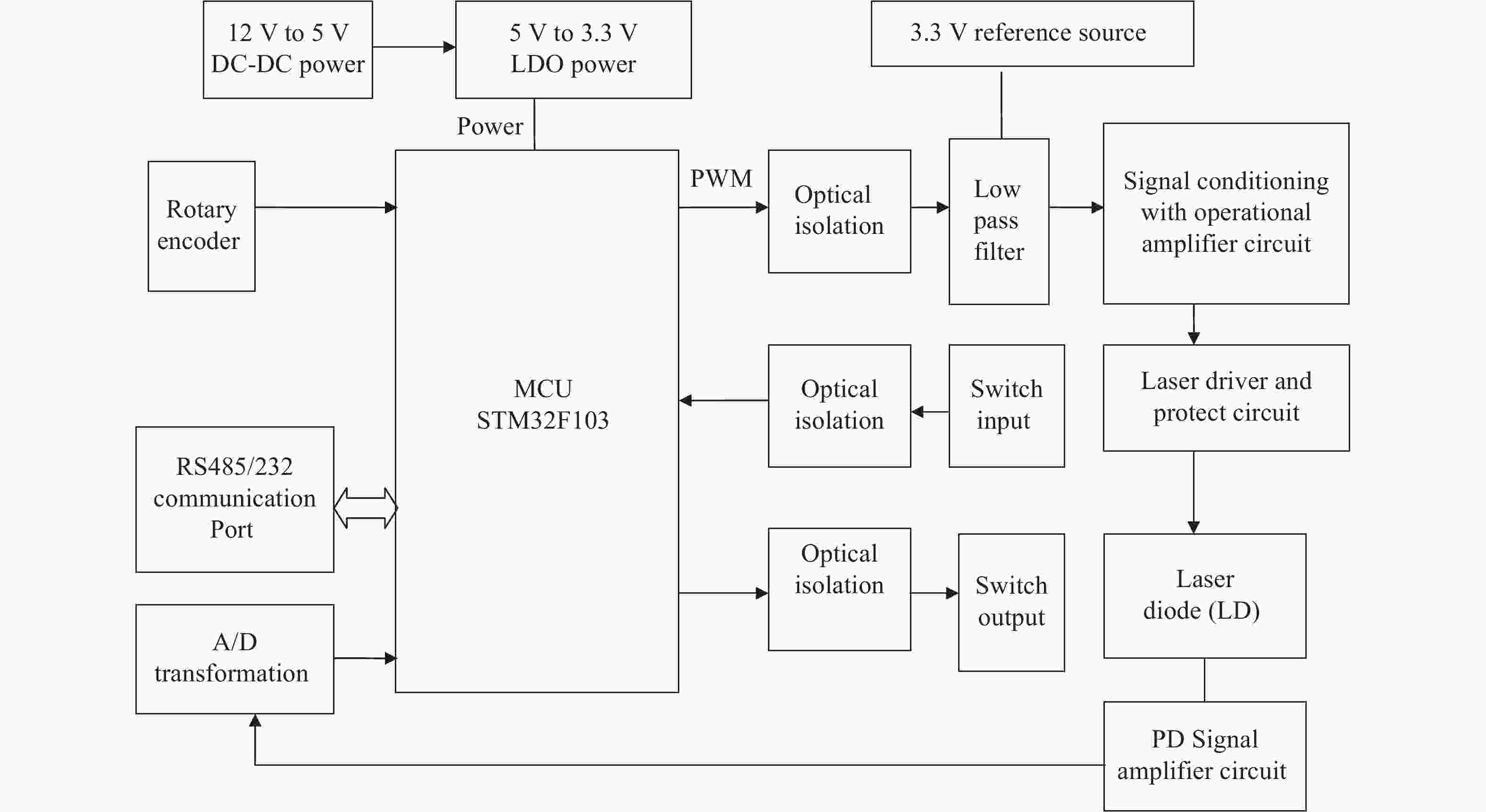

针对短距离激光视觉测量,设计了基于32 bit ARM处理器的微小功率激光控制器,ARM处理器型号为STM32F103C8T6。控制器输出PWM调制信号。然后使用低通滤波电路将数字信号转换成0~3 V模拟电压信号,然后使用运放电路进行阻抗变换和电压调整,最终通过压控恒流电路驱动激光二极管。为了和工控系统兼容,主机和激光控制器之间设计了支持串口485/232的Modbus通讯协议控制接口,主机能够下发PWM占空比、频率等参数给激光控制器。

-

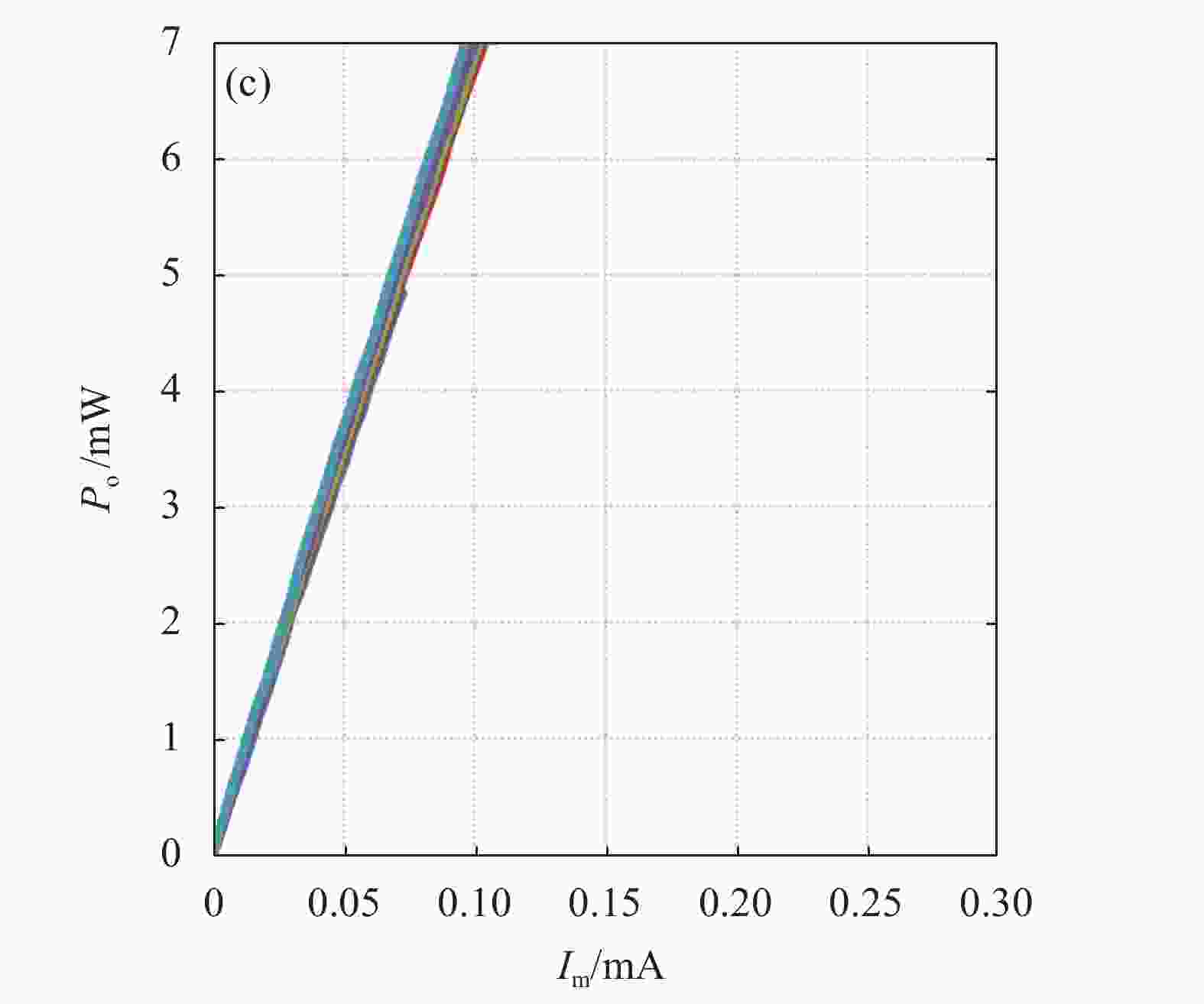

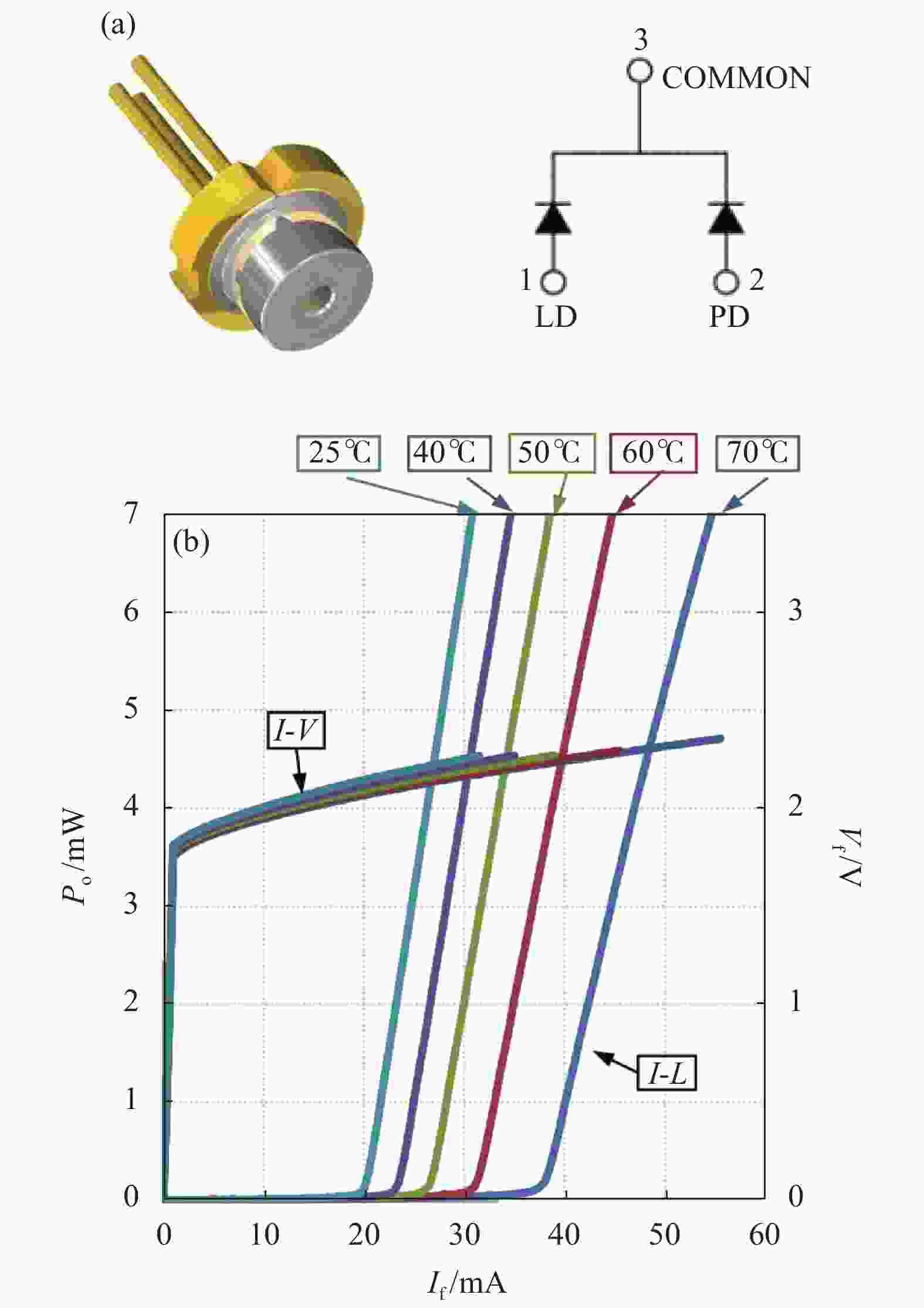

工业制造的激光视觉测量系统激光器使用50 mW以下的激光管(LD),激光管的中心波长有405、540、635、650、808、940 nm等。因为650 nm激光管红光发光束稳定性能好,对于图像传感器波长感光效率较高,因此在很多应用中650 nm红光是常见的波长,例如ROHM罗姆公司提供红光650 nm的激光管[10],对于追求测量精度的应用,激光波长可以选择405 nm。图1是ROHM公司的RLD65MZT7型号激光二极管特性和引脚定义[10],阈值电流在20 mA,工作电压在2.3~2.6 V之间,最大电流70 mA,图1(a)元件的3脚是低电位公共端,1脚是发光管LD阳极,2脚是激光器内部光敏二极管PD的阳极。当在二极管1、3之间加载正常工作电压时候,激光二极管产生光输出,光敏二极管PD产生感应光电流,光电流大小从0~0.5 mA之间,在4 mW输出时候光电流大约是0.05 mA。图1(b)和(c)分别是发光二极管和光敏PD的电流功率关系图。

图 1 激光二极管特性定义。(a)激光二极管器件引脚定义; (b) LD的V-I特性; (c) PD的电气特性

Figure 1. The laser diode electrical feature definition. (a) Laser diode pin map; (b) V-I feature of LD; (c) Electrical feature of PD

激光二极管器件对静电敏感、输出和温度关系很大,瞬态的电流、电压尖峰脉冲,过流过压都有可能损坏器件[8-9],因此驱动电路要有专用的保护电路,控制方式有恒功率控制APC和恒流控制ACC[7-8],实际上无论APC还是ACC控制都是控制激光二极管的电流。文中设计了激光电流驱动电路,在主机激光图像处理端使用图像算法检测激光图像亮度,和正常的亮度进行比较,然后控制激光器的输出,从而形成了二次大闭环控制。

-

激光控制器的系统架构如图2所示,核心处理器使用意法半导体公司的ARM内核 Cortex M3的STM32F103微处理器[11],输入8M的外部时钟,经过内部所相环后,系统主频设定在72 MHz。STM32F103控制外设的IO接口大部分兼容3.3 V和5 V,低功耗和安全性能良好。如图2所示,控制器和上位机之间使用串行总线RS485/232通讯,这是考虑到工业环境的信号可靠性。控制器外部供电采用两级供电的方式,首先使用12 V转5 V的DC-DC开关电源,然后使用LDO电源模块将5 V转换到3.3 V,以便提供高供电效率和低纹波的电源。STM32F103处理器通过定时器模块输出PWM信号[11]到低通滤波器,低通滤波器将方波信号转换成电压模拟信号,然后使用有源运放电路对电压模拟信号进行输入和输出阻抗变换和电平转换,最后输出0.2~1.2 V电压控制一个压控电流源驱动激光二极管。激光二极管器件内部封装了一个光电二极管PD,光电二极管的光电流经过放大后使用STM32F103处理器的AD转换器转换成数字量。因为控制板用于视觉图像扫描控制系统,控制板上具有编码器采集和开关量输入和输出功能。

-

激光控制的物理实现需要使用模拟信号,而STM32单片控制器输出的信号是数字信号,有些型号的STM32控制器有DA功能,但芯片的成本比较贵,贴片焊接工艺也比较复杂。文中控制器使用了PWM(脉冲宽度调制) 数模转换 D/A[12]方式进行数字到模拟量的转换,通过改变IO输出的脉冲的宽度可以控制输出电压的高低和电流的大小。以下是详细介绍如何使用PWM技术控制激光器的输出。

-

控制器使用STM32的高级定时器TIM1控制PWM的输出,TIM1使用和系统主频一样的APB2总线(最高72 MHz),TIM1具有运动编码器捕获功能,可以生成4个不同占空比PWM输出。TIM1的 PWM信号由预分频TIM1_PSC寄存器、自动加载寄存器TIM1_ARR、捕获/比较寄存器TIM1_CCRx控制,其产生的原理如图3所示。首先根据TIM1_PSC寄存器对系统内部时钟(默认72MHz)或者ETR引脚输入的时钟信号进行预分频,分频后的时钟即为TIM1的基准时钟,TIM1的计数器TIM1_CNT在基准时钟的驱动下进行计数,TIM1_CNT内计数值始终在和TIM1_CCRx进行比较,当TIM1_CNT<TIM1_CCRx时候PWM参考信号OCxREF为高,否则低,OCxREF信号在输出控制设置下将分别通过硬件的Ocx和OcxN引脚输出。当计数值达到TIM1_ARR值时,TIM1_CNT重新设置成初始值。以上陈述中x代表1, 2, 3, 4数值,分别代表一个通道。图3中DTG寄存器用于产生死区设置,在驱动互补功率MOS管器件时,为了避免串联的MOS管同时导通,需要设置死区。文中激光控制器DTG寄存器设置成0即可。使用刹车输入时,可以迅速停止PWM输出。

图 3 STM32控制器高级定时器TIM1 的4通道PWM信号输出工作原理图

Figure 3. Diagram of four PWM signals principle with STM32 MCU advanced timer TIM1

TIM1定时器的PWM信号的生成基频和脉冲占空比计算如公式(1)和(2)所示,式中ARR是TIM1_ARR寄存器的值。fCLK是硬件内部时钟频率,对于STM32F103硬件,fCLK是72 MHz。TIM1_PSC是预分频系数,存储在预分频寄存器中。TIM1_CRRx (x=1,2,3,4)是捕获/比较寄存器,TIM1的四个通道的每个通道都有一个捕获/比较寄存器,因此可以同时间设置四个不同占空比的PWM输出,但是每个PWM输出的基频仍然保持相同。公式(1)中fb是PWM基频,公式(2) 中ratio为占空比数值。

$$ {\rm{fb = fCLK/}}\left( {\left( {{\rm{ ARR + 1}}} \right){ \times}\left( {{\rm{ TIM1\_PSC + 1}}} \right)} \right) $$ (1) $$ {\rm{ratio = TIM1\_CRR}}x{\rm{/}}\left( {{\rm{ARR + 1}}} \right) $$ (2) 例如若生成一个PWM信号,其参数为基频50 KHz,占空比0.25。因为系统主频为72 MHz,TIM1_PSC可设置为1,TIM1的输入频率变为36 MHz,TIM1_ARR寄存器写入719数值,TIM1_CRRx写入90数值,然后设置TIM1时钟使能和控制输出使能,输出50 KHz的PWM方波,分辨率可以达到0.13%。

-

由图1(b)的半导体激光二极管特性曲线可见,激光二极管本质上是一个电流驱动型器件,无论是APC控制还是ACC控制均需要控制激光二极管流经的电流。文中使用了电压/电流(V-I)转换器电路实现激光二极管的电流控制,驱动电路如图4所示。激光二极管流经电流的控制电压由数字信号PWM转换而来,PWM信号不能直接驱动激光二极管,必须通过数模转换DA[12]电路转换成模拟电压信号,才能控制激光二极管的电流的强度。

-

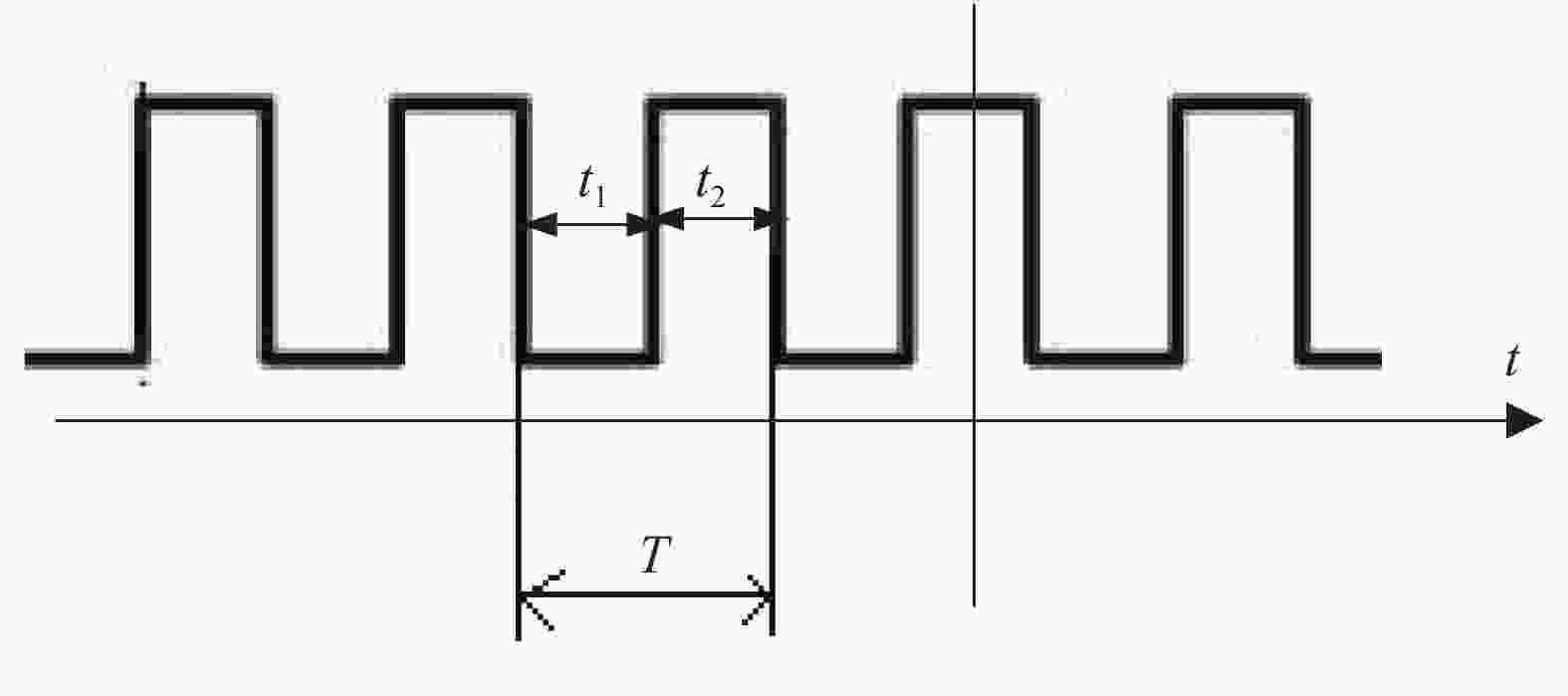

根据傅里叶信号分析理论,PWM方波信号可以转换成一个直流分量和一系列余弦波的累加和,如公式(3)和(4)所示[13]。PWM信号的参数如图5所示,其中T是周期时间,PWM基频为f=1/T,占空比

$ k = {{t}_1}/({t_1} + {t_2}) $ 。从公式(3)可以看出根据PWM信号的基频设计一个低通滤波器,使得高频成分衰减到一个合适的水平,即可获得和占空比k相关的直流模拟电压输出。$$ {{f}(t) = Ak + \frac{{{2A}}}{\pi }\sum\limits_{n = 1}^\infty \left[\frac{1}{{n}}(\sin (n\pi k) \right]\cos n\omega t} $$ (3) $$ {{a_n} = \frac{{{2A}}}{\pi }\sum\limits_{n = 1}^\infty \left[\frac{1}{{n}}(\sin (n\pi k)\right]\cos n\omega t} $$ (4) 根据上面PWM信号的傅里叶分析理论,控制器使用了如图4所示的激光二极管数字控制和驱动电路。图4中Vpwm是处理器输出的数字PWM信号,DC3.3V是CPU的3.3 V供电电压,使用光耦TLP281隔离数字PWM信号和模拟驱动电路。电阻R2、R3和电容C1、C2构成一个二阶低通阻容滤波网络,用于将光耦次级输出转换成直流电压,光耦供电使用基准电压源REF3033供电,尽量减少电源的波动对数模转换的影响,电阻R4和C3是补偿环节。运放Uin用作电压跟随器,用于连接低通滤波器前级电路和后级电压调整电路,避免前后级干扰。后级运放U1、U2调整输入电压电位,与Q1组成了一个V-I变换电路,即压控恒流源。电阻R11、R12和Rb1、Rb2两级分压用于控制电压调整。U2、Uin和U1都是采用单相5 V电压供电的LM358运算放大器。激光主电路在激光二极管两端并联100 μF电容和0.1 μF电容,用于激光二极管软起动和过滤掉高频尖峰电涌。PD光电二极管由于和LD共阴极连接,因此在阳极输出端连接采样电阻Rp到地端。高精度运放U0用于放大Rp端的采样电压,反馈电阻Rp取1 kΩ阻值。

激光控制器的处理器后端电路中使用低通滤波阻容网络转换PWM信号,阻容器件参数的选择对于动态性能和精度十分重要。对于二阶低通电路,传递函数如公式(5)所示,对数幅频特性公式如公式(6)和(7)所示,Au是滤波器增益,和频率有关。根据DA转换的精度要求,动态参数选择和合适的滤波器参数。例如按照公式(3),如果实现8 bit的数模转换DAC精度,相对误差为1/256=0.0039,而高次谐波系数是A/

$\pi $ ,PWM的一次谐波幅度至少衰减到原始幅度的0.0061 (0.0039$\pi $ /2),也就是−44.2 dB。设定PWM基频为28.8 kHz以上,十倍频幅度衰减经过幅频公式计算为−50.4 dB,小于−44.2 dB,则可满足8 bits的转换精度,这个频率对应的特征频率为f0(fb/10)=2.8 kHz,低通滤波器通带截止频率为fc=0.37f0=1.03 kHz。根据传递函数即可计算出滤波器网络的电阻和电容参数。$$ \frac{{U_{\rm{o}}}}{{{U_{\rm{i}}}}} = \frac{1}{{{R^2}{C^2}{S^2} + + 3SRC + 1}} $$ (5) $$ {A_u} \approx 20\lg \frac{1}{{\sqrt {{{\left[ {1 - {{\left( {\dfrac{f}{{{f_0}}}} \right)}^2}} \right]}^2} + 9{{\left( {\dfrac{f}{{{f_0}}}} \right)}^2}} }} $$ (6) $$ \begin{array}{l} {\text{否则}}\;\;\;{\rm{ }}f \gg {f_0}\\ \;\;{A_u} \approx - 40\lg \dfrac{f}{{{f_0}}} \end{array} $$ (7) -

激光控制器和上位机之间使用Modbus协议进行通讯,Modbus协议通过数据之间的时间判断一个数据单元是否属于同一帧数据。Modbus协议检测的规则是当接收到当前数据字符和上一个数据字符之间时间间隔大于3.5个字符通讯时间长度,则当前数据字符可作为一个新的数据帧的开始,而在同一个数据帧内字符时间间隔小于1.5个字符时间。控制器根据Modbus帧时间特性使用STM32的通用定时器TIM3进行时间计数,TIM3计数值初值为零。每接收到一个数据字符,重置TIM3,计数值清零,当TIM3计数值等于3.5个字节的接收时间计数值时,进入定时器TIM3的中断服务程序,在TIM3的中断服务程序内设置“帧有效”(Frame_flag)标志。

-

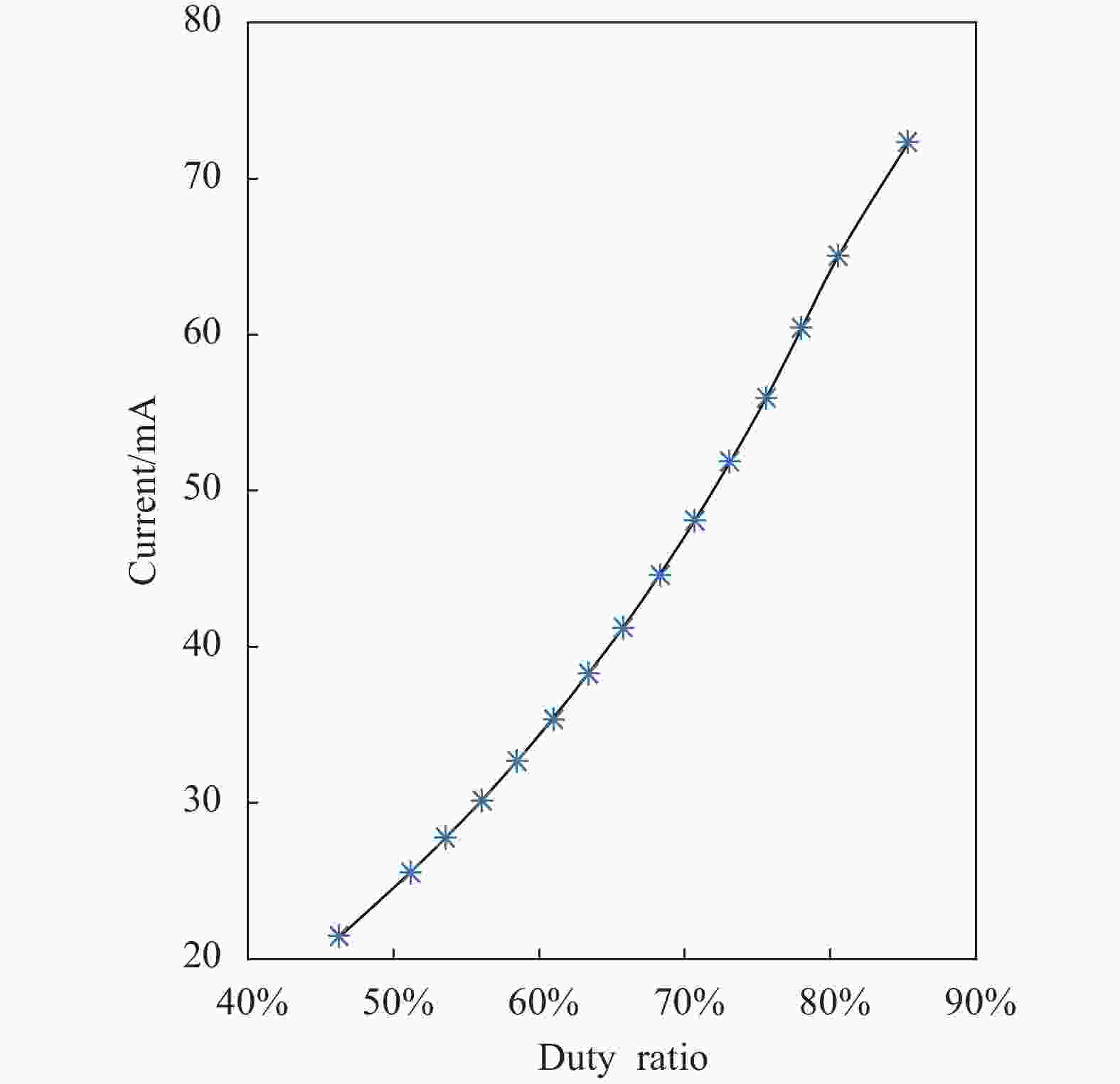

系统通过上位机软件发送占空比参数和PWM频率控制值到激光控制器硬件,占空比改变2.35%到85%,使用mA电流表和电压表测量激光器流经的电流和两端电压。测量的数值如表1所示。控制器硬件设置PWM输出的基频为72 kHz,串口通讯速率设置为115200 bps,上位机下发给控制器PWM占空比寄存器数值从0到4096,折合成占空比0%到99.97%,分辨率为1/4000。在占空比50%附近系统的线性度最好。

表 1 PWM占空比激光二极管输出数据

Table 1. Output V-I data of different PWM ratios

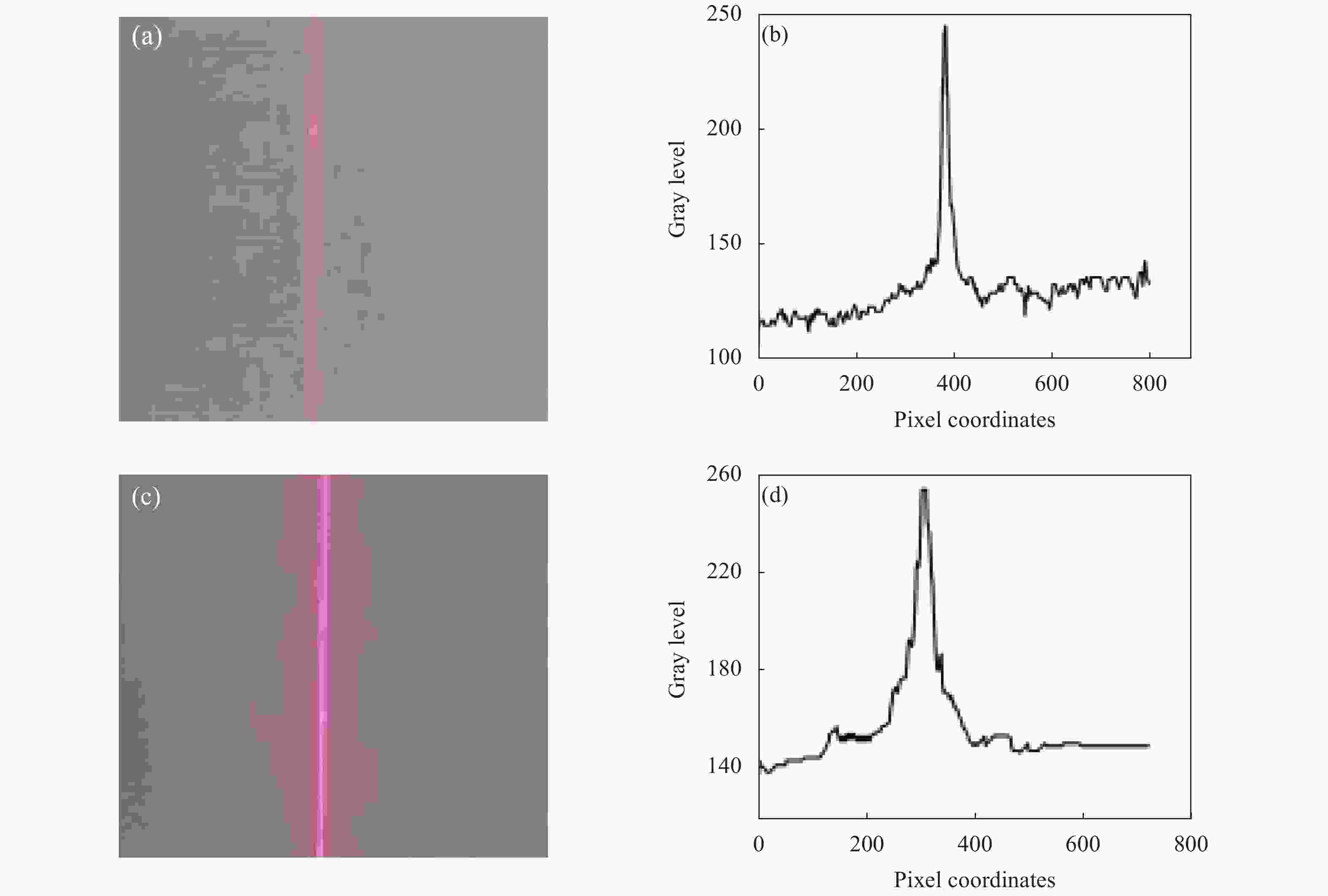

PWM ratio Laser diode work parameters Voltage/V Current/mA 36.52% 2.084 14.82 41.40% 2.128 17.82 46.29% 2.18 21.43 51.17% 2.23 25.56 56.05% 2.29 30.16 58.49% 2.32 32.7 63.37% 2.38 38.29 65.82% 2.42 41.3 70.70% 2.49 48.1 75.59% 2.58 55.9 80.46% 2.66 65.1 图6是占空比和激光输出电流之间数据曲线,本控制器可以线性的调节小功率激光二极管的输出,重复精度可以达到0.1 mA。LD输出激光经过光学整形后,输出激光线结构光,图7(a)和(c)是光滑白板纸包装盒的46.29%和75.59%时的激光线图像,电流分别是21.43 mA和55.9 mA,他们水平截面的像素灰度曲线(无单位)如图7(b)和(d)所示。随着激光输出电流增大时,激光线的宽度和散射噪声加大;当材料表面材质不一样时候,相同强度输出的激光实际成像的效果不相同,测量系统中不可控的激光图像会影响到后续的图像处理算法的精度,对于精密激光测量,光斑中心如果跳动1个像素,都会影响到激光测量的准确度。图7中的光强测试采用CMOS成像传感器实现。

图 7 不同PWM占空比激光器输出测试图。(a) 46.29%占空比,电流21.43 mA包装盒激光图;(b) 21.43 mA激光图像灰度水平截面图;(c) 75.59%占空比,电流55.9 mA装盒激光图像;(d) 55.9 mA激光图像灰度水平截面图

Figure 7. Laser images analysis data diagrams of different PWM ratio laser output. (a) Image of 46.29% ratio, 21.43 mA laser current; (b) Gray horizontal distribution chart of (a); (c) Image of 75.59% ratio, 55.9 mA laser current; (d) Gray horizontal distribution chart of (b)

图8(a)和(b)是激光控制器控制激光输出在21 mA和55 mA两种状态下,激光线投影到两种塑胶材质混合的物体上图像,物体中间是吸光强的黑色塑胶,两边是浅色的塑胶。图8(a)和(b)经过实验光斑分割阈值分别设置灰度值20和40可将激光图像分割出来。可见低电流状态的分割阈值已经接近背景灰度,激光光斑特征漏检率很大。为了检验不同输出电流时候的激光图像的测量误差,使用一个包装盒平面进行验证,图8(c)和(d)是包装盒图像,图8(e)和(f)是(c)和(d)的误差统计数据,其中Serials1和Serials2数据分别是21 mA和55 mA的激光投影图像处理数据。根据图8(e)的数据图的Serials1所示,当较弱的激光输出时候,检测出来的激光光斑有效点数目随着分割阈值的变化发生显著变化;而当较强的激光输出时候,可检测出来的激光光斑有效点数目随着分割阈值的变化较小,这样当激光图像的处理稳定较好。图8(f)则显示两种强度激光投影的光斑点随机误差情况,虚线是55 mA的激光图像,均方差为0.382像素;实线是21 mA的激光图像,均方差为0.138像素。对于小电流输出的激光投影图像(s1) 误差一般情况下远小于大电流的误差。图8(e)和(f)误差计算采用自上而下检测到的每一个光斑中心坐标到拟合直线的像素距离计算。综合以上情况,当需要系统稳定工作,需要提高激光器的输出电流,但会带来随机误差增大的问题。因此实际测量过程需要均衡稳定性和测量精度要求,设置激光器在一个合适的工作点。

图 8 激光控制器的成像系统成像实验和分析。(a) 异种塑胶材质表面激光投影图像(21 mA);(b) 异种塑胶材质表面激光投影图像(55 mA);(c) 包装盒平面激光投影图像(21 mA);(d) 包装盒平面激光投影图像(55 mA);(e) 激光光斑有效点数目(Serials1表示(c)点数,Serials2表示(d)点数) (f) 激光随机测量误差(Serials1和Serials2分别代表(c)和(d)误差)

Figure 8. Diagrams of imaging analysis for laser controller. (a) Hybrid material surface laser projection image (21 mA); (b) Hybrid material surface laser projection image (55 mA); (c) Package platform laser projection image (21 mA); (d) Package platform laser projection image (55 mA); (e) Light spot number ( Serials1 is (c), and Serials2 is (d) Laser Images) (f) Measurement error (( Serials1 , Serials2 is the error of (c) , (d))

-

针对实际应用中在不同被测物体的激光结构光成像不一致问题,如果仅仅改变光学成像传感器的曝光和增益等参数,会带来背景噪声增大的不利影响,因此提出了使用主机控制嵌入式硬件调节微小功率半导体激光器的控制方法和装置,即主机下发命令给激光控制器,控制器的STM32F103处理器输出PWM数字信号,然后将通过低通滤波电路进行DA转换,将数字PWM信号转换模拟电压,最终通过压控恒流源(V-I)电路驱动激光器。激光控制器系统从视觉测量的要求出发,使用通用元器件搭建,避免使用昂贵的专用器件,具有成本低,元器件易于采购,功耗低的优点,可以通过上位机软件高分辨连续控制激光的输出,从而和视觉测量软件无缝连接,使用方便灵活。经过实验验证,系统稳定可靠,可以长时间工作。

为了保证上位机和下位机连接的可靠性,文中使用了串口通讯技术,未来可以在数字控制器上加装物联网远程通讯模块,实现测量系统的远程控制,使得系统更加柔性化。

Continuous smart light source controller design for laser structure light measurement

-

摘要: 激光结构光视觉测量过程中被测物体的表面材质差异、表面几何曲率大小均会影响到实际采集的激光光斑图像质量,从而影响到测量数据处理的精确度和准确性。为了适应工业测量中多变的被测对象特性和使用环境,对结构光源的激光二极管进行电流控制。在分析mW级别小功率激光二极管工作特性的基础上,提出了一种使用上位机和ARM微控制器的微小功率半导体激光器智能控制器的低成本设计方案。研究了数字PWM信号驱动激光二极管的技术,使用ARM微控制器生成PWM信号输出,然后PWM数字信号通过光电隔离的阻容滤波电路、运放电压跟随、调理电路以及压控恒流源电路(V-I)驱动半导体激光二极管的电流大小。激光控制器的PWM信号的占空比、基准频率通过上位机串行Modbus协议通讯进行快速设定。系统经过激光结构光投影成像实验进行验证,适时调整激光结构光输出强度大小,可优化激光视觉测量系统的测量输出和适应性。通过实验验证的结果表明,系统可以稳定运行。Abstract: During the measurement procedure of laser structure light vision, the measurement object material surface difference and geometric curvity would both affect the laser light-spot image quality, and influence the precision accuracy of measurement data processing. For adapting to application various circumstances of industrial measurement, the current controlling of laser diode of structure light was adopted. A low cost miniwatt semiconductor laser controller design solution was submitted based on the analysis of laser diode performance. The PWM signal driving technique was researched in this paper, which applied ARM MCU to generating PWM output signals, and then signals were transformed into analog laser controlling signal by cascade circuits of the resistance-capacitance filter circuit with optoisolator, operational amplifier follower and voltage controlled constant current source (V-I) circuit. The ratio and reference frequency of PWM signal could be set by the modbus serial agreement between host machine and laser controller. A series of imaging experiments with laser structure light projection were be done, which indicated adjusting laser structure light output at the right level would be able to optimize the measurement result and improve the adaptability of laser vision system. The experimental results show that the system can run stably.

-

Key words:

- laser measurement /

- semiconductor laser /

- PWM /

- laser controller /

- miniwatt

-

图 7 不同PWM占空比激光器输出测试图。(a) 46.29%占空比,电流21.43 mA包装盒激光图;(b) 21.43 mA激光图像灰度水平截面图;(c) 75.59%占空比,电流55.9 mA装盒激光图像;(d) 55.9 mA激光图像灰度水平截面图

Figure 7. Laser images analysis data diagrams of different PWM ratio laser output. (a) Image of 46.29% ratio, 21.43 mA laser current; (b) Gray horizontal distribution chart of (a); (c) Image of 75.59% ratio, 55.9 mA laser current; (d) Gray horizontal distribution chart of (b)

图 8 激光控制器的成像系统成像实验和分析。(a) 异种塑胶材质表面激光投影图像(21 mA);(b) 异种塑胶材质表面激光投影图像(55 mA);(c) 包装盒平面激光投影图像(21 mA);(d) 包装盒平面激光投影图像(55 mA);(e) 激光光斑有效点数目(Serials1表示(c)点数,Serials2表示(d)点数) (f) 激光随机测量误差(Serials1和Serials2分别代表(c)和(d)误差)

Figure 8. Diagrams of imaging analysis for laser controller. (a) Hybrid material surface laser projection image (21 mA); (b) Hybrid material surface laser projection image (55 mA); (c) Package platform laser projection image (21 mA); (d) Package platform laser projection image (55 mA); (e) Light spot number ( Serials1 is (c), and Serials2 is (d) Laser Images) (f) Measurement error (( Serials1 , Serials2 is the error of (c) , (d))

表 1 PWM占空比激光二极管输出数据

Table 1. Output V-I data of different PWM ratios

PWM ratio Laser diode work parameters Voltage/V Current/mA 36.52% 2.084 14.82 41.40% 2.128 17.82 46.29% 2.18 21.43 51.17% 2.23 25.56 56.05% 2.29 30.16 58.49% 2.32 32.7 63.37% 2.38 38.29 65.82% 2.42 41.3 70.70% 2.49 48.1 75.59% 2.58 55.9 80.46% 2.66 65.1 -

[1] Song Xiaofeng, Li Jupeng, Chen Houjin. Laser centerline extraction method for 3D measurement of structured light in multi-scenarios [J]. Infrared and Laser Engineering, 2020, 49(1): 0113004. (in Chinese) [2] Feng Ping, Liu Zhen. Automatic localization method of the multi-planar strip in rudder angle measurement [J]. Chinese Journal of Optics, 2014, 7(6): 911-916. (in Chinese) doi: 10.3788/co.20140706.0911 [3] Qiu Zhicheng, Xiao Jun. New calibration method of line structured light vision system and application for vibration measurement and control [J]. Optics and Precision Engineering, 2019, 27(1): 55-65. (in Chinese) [4] Zhu Xiang, Shao Shuangyun, Song Zhijun. A detection method based on line-structured light sensor for geometrical morphology of track slab [J]. Chinese Journal of Optics, 2018, 11(5): 841-850. (in Chinese) doi: 10.3788/co.20181105.0841 [5] He Wen. Reseach on the extraction accuracy of laser stripe center in light saturation and at the edge of the object[D]. Shaanxi: Northwest A&F University, 2018. (in Chinese) [6] Zhang Zonghua, Yu Jin, Gao Nan, et al. Three-dimensional shape measurement techniques of shiny surfaces [J]. Infrared and Laser Engineering, 2020, 49(3): 0303006. (in Chinese) doi: 10.3788/IRLA202049.0303006 [7] Zhong Qirun, Jiang Haiming, Dai Junke, et al. Development situations of semiconductor laser controllers [J]. Optical Communication Technology, 2016(5): 52-54. (in Chinese) [8] Cong Menglong, Li Li, Cui Yansong, et al. Design of high stability digital control driving system for semiconductor laser [J]. Optics and Precision Engineering, 2010, 18(7): 1629-1636. (in Chinese) [9] Fu Yanjun, Zhou Wendong, Xiao Huirong, et al. Optic power control of LD drive circuit [J]. Infrared and Laser Engineering, 2005, 34(5): 626-630. (in Chinese) [10] ROHM. 650nm red single mode laser diode RLD65MZT7 datasheet[EB/OL]. https://www.rohm.com/, 2019.5-Rev.009. [11] Wang Ziquan. PWM dimmer based on STM32 [J]. Electrical Automation, 2018, 40(6): 98-100. (in Chinese) [12] Hu Qingbo, Lv Zhengu. Realization of D/A digital signal processor [J]. Power Supply Technologies and Applications, 2004, 7(3): 157-159. (in Chinese) [13] Zhang Chengjiao, Xie Shaowei. Fourier series analysis and Matlab simulation of PWM signal [J]. Automation & Instrumentation, 2016(10): 185-196. (in Chinese) -

下载:

下载: