-

硫化锌是目前最主要的多光谱红外光学材料,因其良好的红外透明性与较宽的投射波段被广泛应用于制造透镜、棱镜、窗口片、滤光片、整流罩等光学部件[1-2]。大部分硫化锌部件是多晶体,具有立方相闪锌矿和六方相纤锌矿两种稳定的结晶形态,且具有优良的光学和力学性能[3]。硫化锌晶体硬度低、脆性大,因此在研抛加工过程中产生脆性崩坏,极易在工件亚表面产生损伤。

脆性光学材料研磨加工所导致的亚表面损伤主要包括近表层区域存在的微裂纹、残余应力、相变、非晶化等,其中微裂纹为影响最大的损伤方式,直接决定硫化锌器件的性能和使用寿命。亚表面微裂纹主要分为横向裂纹和中位裂纹,加工过程中材料的去除主要由横向裂纹的扩展导致,而中位裂纹则是引发残余应力的主要因素[4]。目前,常见的亚表面损伤检测方法主要有截面显微法、差动腐蚀法[5]、磁流变抛光斑点法等破坏性检测方法以及偏振激光散射检测[6]、全反射显微技术、光学相干层析技术等非破坏性检测方法[7]。破坏性检测过程会导致试件损坏,且容易对试件造成新的损伤,影响检测结果。而非破坏性检测成本较高,检测需要经过图像采集和处理,且间接测量精度较低,存在较大的局限性[8]。利用数值模拟方法对软脆材料亚表面损伤进行预测,可以在加工前对表面和亚表面损伤的大小、类型、位置和空间分布信息进行一定的评估,能够降低软脆材料亚表面损伤检测的成本,节省检测时间,有助于优化加工工艺参数,降低加工成本。

离散元法(Discrete Element Method, DEM)是颗粒动力学常用的方法之一,起源于分子动力学,是一种用于研究非连续体力学问题的数值模拟方法。离散元法在模拟和预测材料碎裂过程以及亚表面损伤研究方面已有一定应用。谭援强等[9-10]对单晶硅超精密切削裂纹扩展过程进行了离散元仿真。王建彬等[11]利用离散元法预测单晶蓝宝石亚表面损伤。朱永伟等[12]等利用离散元法进行了光学硬脆材料固结磨料研磨中的亚表面微裂纹分布预测。但这些研究主要集中在硬脆材料的微裂纹分布和扩展方面,离散元法在对软脆材料亚表面损伤情况的预测领域还处于空白阶段。文中选择合适的固结磨料垫参数,将固结磨料研磨时不同磨粒粒径转化为单颗磨粒切入深度,仿真探究磨粒粒径对硫化锌亚表面微裂纹分布情况的影响规律,为固结磨料研抛软脆材料后的亚表面损伤预测提供依据。

-

DEM模型中的基本单元为刚性球体,为模拟脆性材料,可将材料近似为大量颗粒胶结而成的颗粒聚集体。刚性球体间的连接可用能传递力和扭矩的线性的BPM (Bonded-Particle Model)模型表示。

相较有限元方法,DEM中损伤及其演化以断裂键失效的形式表示,无需依靠经验关系来定义损伤或量化其对材料特性的影响;微裂纹的形成与合并无需重新划分网格;复杂的非线性特性转化为粒子级别的简单特性,且无需制定复杂的本构关系[13]。因此,在模拟研磨加工中磨粒的微切削过程时,裂纹的扩展能够通过颗粒间连接键的断裂直观的表示。

文中的主要研究对象为热压法制备的硫化锌(晶粒尺寸约为0.65 μm)。研究表明热压硫化锌在压痕、刻划、磨削作用下,裂纹主要沿晶界扩展[14],因此,可假设硫化锌的晶粒尺寸即为离散元模型中颗粒的粒径[15]。因此,在建立ZnS材料的DEM模型时,颗粒的平均粒径可假设为0.65 μm。

为缩短运算时间,文中使用二维DEM开展研究,依据工件材料的特性在建立DEM模型,使其与ZnS中晶粒的粒径范围、排布方式、颗粒密度、孔隙率等相似。为使建立的ZnS离散元模型与实际材料具有相似的力学性能,需要调整BPM模型中的参数对DEM模型校核。文中通过单轴压缩、巴西拉伸、三点弯曲试验分别校核DEM模型的弹性模量E、泊松比υ、拉伸强度

$ {\sigma }_{b} $ 、弯曲强度$ {\sigma }_{bb} $ 。硫化锌的真实力学性能与校核后DEM模型力学性能对比如表1所示。校核后的DEM模型与真实ZnS力学性能接近,能够有效表示文中所研究的热压硫化锌。表 1 材料性能参数的实际值和二维模型值

Table 1. Actual value and two-dimensional model value of material property parameters

$E/{\rm{GPa}}$ υ $ {\sigma }_{b}/{\rm{MPa} } $ $ {\sigma }_{bb}/{\rm{MPa } } $ Actual parameters 85.5 0.27 50.0 103.0 Model parameter 89.2 0.28 49.1 110.5 -

固结磨料研磨过程中,研磨垫表面磨粒的切深与工件材料的屈服强度、金刚石磨粒的粒径、磨料的体积浓度、研磨垫基体与金刚石的当量弹性模量、研磨压力,以及研磨垫凸起部分面积占比有关。假设固结磨料垫中的磨料为均匀分布,磨粒的平均切深模型为[16]:

$$ {\delta }_{v}=\dfrac{D}{\sqrt{3}}{\left(\frac{{P}_{0}}{2\left(1+\sqrt{\dfrac{\pi {\sigma }_{s}}{2{E}^{\mathrm{*}}}}\right)\eta {\lambda }_{0}{\sigma }_{s}}\right)}^{\frac{1}{3}} $$ (1) 式中:D为磨粒的粒径;

$ {P}_{0} $ 为研抛压力;$ {E}^{\mathrm{*}} $ 为研磨垫基体与金刚石的当量弹性模量;$ {\sigma }_{s} $ 为工件材料的屈服强度;$ \eta $ 为金刚石磨料的体积浓度;$ {\lambda }_{0} $ 为研磨垫凸起面积占比。硫化锌屈服强度为1.83 GPa,固结磨料研抛垫的制备参数如表2所示。

表 2 固结磨料垫制备参数

Table 2. Preparation parameters of consolidated abrasive pad

$ \eta $ $ {\lambda }_{0} $ ${E}^{\mathrm{*} }/{\rm{GPa }}$ 0.12 0.44 1.085 将相关参数代入公式(1)中,经计算可得当金刚石磨料体积浓度相同,磨粒粒径分别为5、15、25、30 μm,研磨压力

$ {P}_{0} $ 为20 kPa时,固结磨料垫的平均切深,如表3所示。表 3 不同金刚石磨粒粒径对应平均切深

Table 3. Average cutting depth corresponding to different diamond particle sizes

Particle size/μm Average cutting depth/nm 5 98.2 15 294.7 25 491.1 30 589.3 -

在固结磨料研磨过程中,影响光学材料加工后亚表面损伤的主要因素为工件材料特性、磨粒粒径、切入深度、研抛压力,磨粒相对工件的运动速度以及抛光液的组分等。

文中仅通过离散元法分析固结磨料垫中金刚石磨粒粒径对研磨后工件亚表面微裂纹的影响。金刚石磨粒的刃口形状处于随机状态,切削刃和前后刀面的形状都极不规则。

文中假设金刚石磨粒形状为正八面体,在二维DEM模拟中,与工件接触的刃角可以假设为直角,且对角线垂直与材料模型上表面。

在研磨过程中,磨粒相对工件为旋转运动,模拟中的运动距离较短,可以近似的认为磨粒相对于工件做匀速直线运动。生成的材料模型和金刚石磨粒如图1所示,对材料模型右侧及底部约束位移,可以保证材料模型在微切削模拟的试验过程中的位置保持不变。

采用单因素效应法,恒定磨粒的运动速度,变化金刚石磨粒粒径(切入深度),探究磨粒粒径对硫化锌亚表面微裂纹的影响。完成切削后,松弛材料模型,得到亚表面微裂纹的分布。

-

硫化锌工件为直径25.4 mm,厚度6 mm的圆片。固结磨料垫由W5 (粒径4~6 μm)、W15 (粒径10~20 μm)、W25 (粒径20~30 μm)、W30 (粒径25~35 μm)的单晶金刚石微粉固结于树脂基体中制成。利用固结磨料垫在ZDHP-30平面精密环抛机上加工硫化锌工件,研磨液为0.3%OP和3%三乙醇胺配置的水溶液,具体加工参数如表4所示。

表 4 硫化锌加工参数

Table 4. Processing parameters of Zinc sulfide

Load/

kPaRotate speed of

pad/r·min−1Rotate speed of

workpiece/r·min−1Lapping time/

min20 85 80 3 -

采用角度抛光法检测硫化锌亚表面微裂纹层的深度,角度抛光法是一种破坏性检测方法,成本低且结果可信度高,是测量亚表面微裂纹的主要方法之一。

角度抛光法通过在工件表面抛光出一个微小角度α(α<3°)来获得亚表面微裂纹观测表面,抛光后的工件如图2所示,H为亚表面微裂纹层深度,A点所在位置未被角度抛光到,D点为微裂纹终点。扫描获得经过AD点的工件轮廓曲线,并测量得AD点得相对位置L(

${{L}}_{1}+{{L}}_{2}$ ),通过L在轮廓曲线上进行坐标转换,获得AD之间深度相对差值即为亚表面微裂纹层深度H。角度抛光的具体步骤如下:

(1)将清洗后的工件粘接于斜面承载器,如图3所示进行角度抛光,抛光液为硅溶胶,先用聚氨酯抛光垫抛光出一个角度,再用绒布抛光垫提高抛光的表面质量,角度抛光的具体参数如表5所示。

表 5 角度抛光的工艺参数

Table 5. Process parameters of angle polishing

Polishing pad Polyurethane Flannelette Pressure/kPa 10 10 Rotate speed of pad/r·min−1 85 85 Rotate speed of workpiece/r·min−1 80 80 Polishing time/min 10 40 (2)选取5 mol/L的HCl溶液作为腐蚀液,对抛光后的硫化锌工件40 ℃恒温腐蚀20 min,使得微裂纹显现。

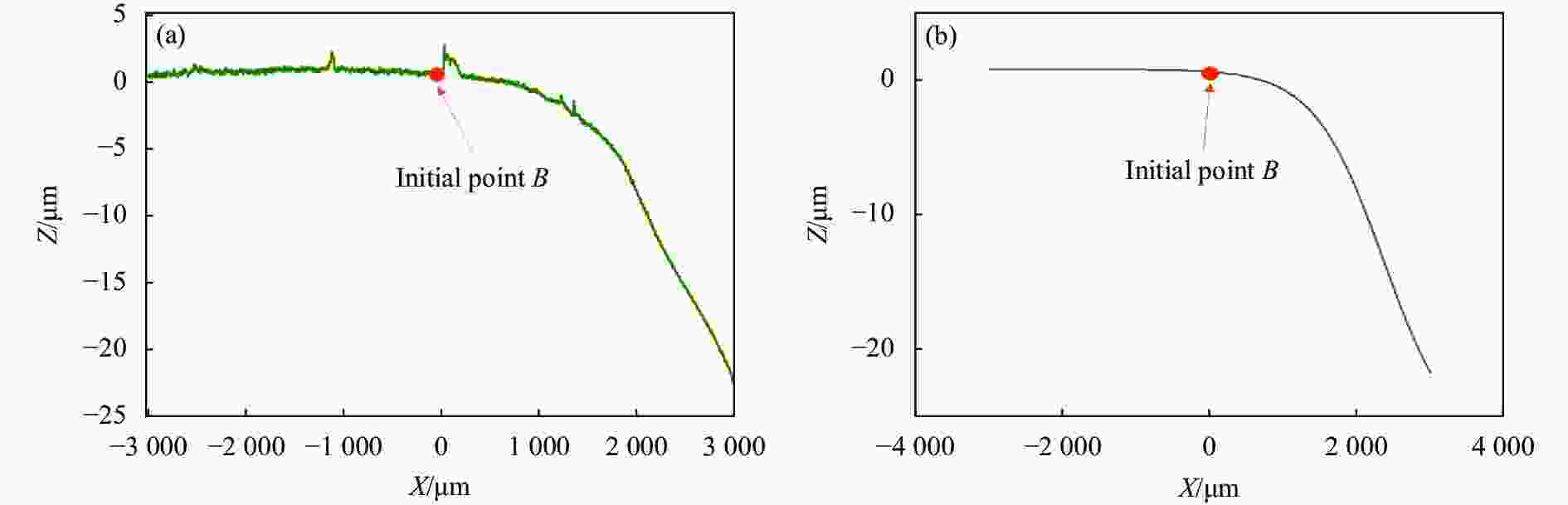

(3)在腐蚀后的工件表面标记初始点(B)和观测路径(AC),并利用NanoMap三维形貌仪扫描,扫描所得的轮廓曲线及经过Boltzmann拟合后的轮廓曲线如图4所示。

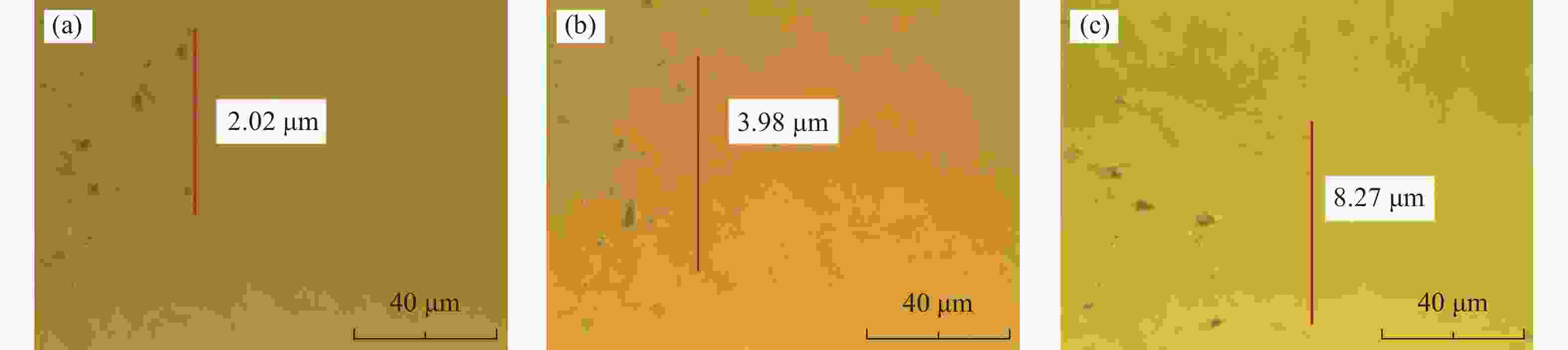

(4)在XJX-200金相显微镜沿着标记的观测路径观察工件的亚表面不同深度的微裂纹分布情况,根据微裂纹消失的终点和初始点之间的相对距离,在扫描所得的轮廓曲线中计算出亚表面微裂纹层的深度。

-

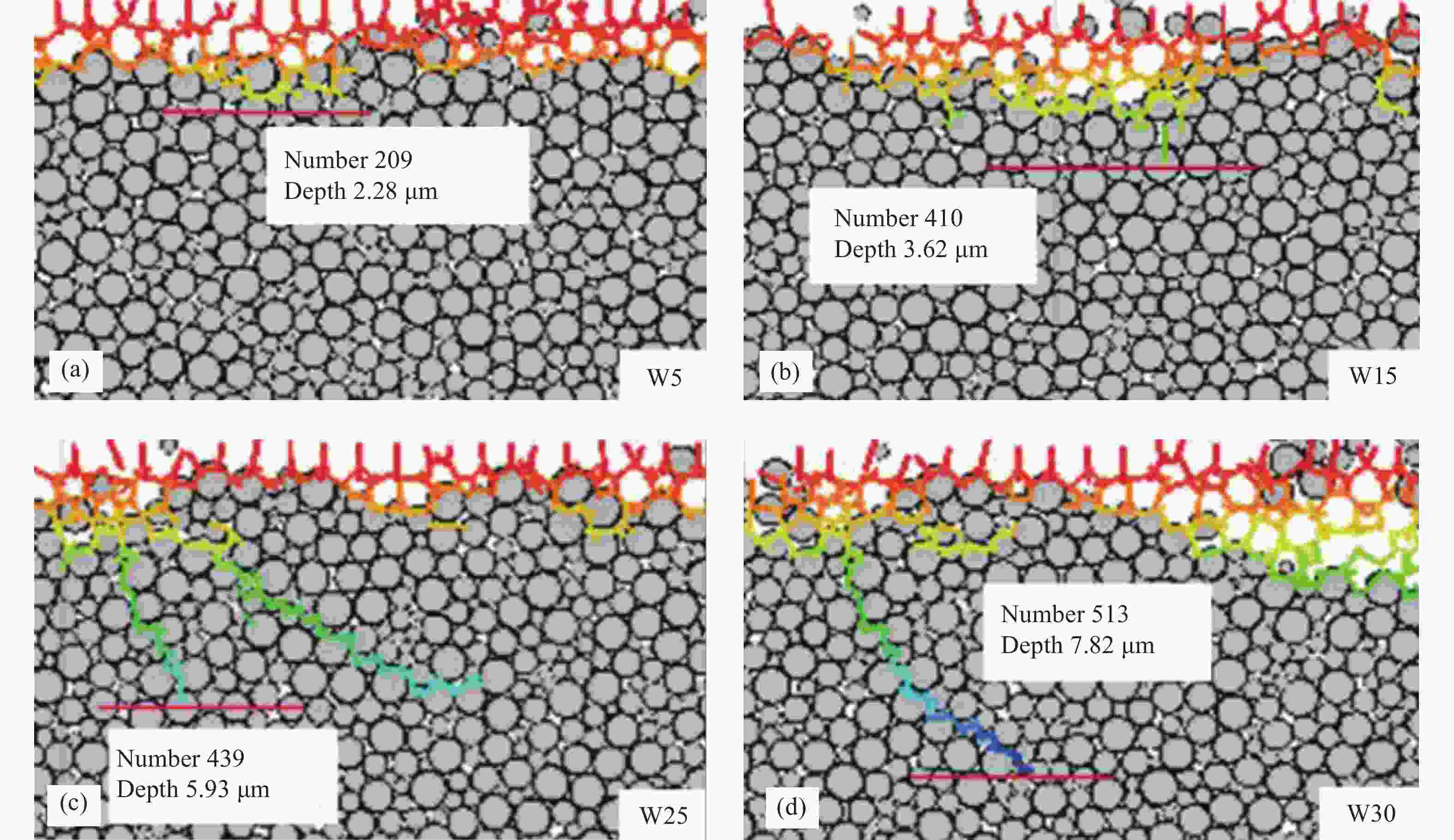

图5为模拟不同粒径磨粒切入工件后,亚表面微裂纹分布情况。结果表明,金刚石磨粒的粒径对固结磨料研抛过程有着较大的影响,而磨粒粒径是影响磨粒切入深度的主要因素之一。在相同研磨工艺条件下,磨粒粒径越大,单颗磨粒的切入深度越大,磨粒与材料的接触面积以及两者之间的力越大。计算得磨粒粒径为5、15、25 、30 μm对应的磨粒切入深度分别为为98.2、294.7、491.1、589.3 nm,对应的单颗磨粒模拟切削后亚表面微裂纹情况见图5。

图 5 不同磨粒粒径亚表面微裂纹仿真结果:(a) W5; (b) W15; (c) W25; (d) W30

Figure 5. Simulation results of subsurface microcracks with different particle sizes: (a) W5; (b) W15; (c) W25; (d) W30

由图5观察可知,微裂纹多聚集在近表面区域,只有少数微裂纹可以延申至亚表面深处。当使用粒径为5 μm的磨粒时,没有出现明显的中位裂纹,且微裂纹分布的深度较浅,而随着磨粒粒径的增大,开始出现中位裂纹且中位裂纹向下扩展深度加深,微裂纹数量逐渐增多,同时工件加工后表面的凹坑增大,表面质量下降。前人对硬脆材料的亚表面微裂纹研究也有相似的规律[12, 16]。

-

使用W25金刚石磨粒固结垫加工后工件亚表面微裂纹随深度的分布情况如图6所示。经腐蚀液腐蚀,亚表层微裂纹显现。图(a)为工件表面,可见明显的划痕、微裂分布密集,图(b)~(e)深度增加,划痕变浅消失,微裂纹浓度逐渐下降,至图(f)中红线位置,深度为6.27 μm时,达到微裂纹终点位置,更深处不再出现微裂纹,此深度即为微裂纹层深度。图7为W5、W15、W30磨粒加工后的微裂纹终点图片,对比不同粒径加工后微裂纹终点深度可知,随着磨粒粒径的增大,微裂纹分布的深度明显增加。

-

亚表面损伤是指加工后工件表面下方产生的一些缺陷,亚表面损伤类型包括裂纹、残余应力、孔隙率、相变、非晶化等,其中裂纹为影响最大的损伤方式,直接决定零件的性能和使用寿命。

研磨加工过程中的亚表面损伤情况如图8所示。磨粒运动过程中,在加载应力的影响下,材料内部的孔隙出现粉碎和坍塌,使材料靠近表面的区域形成粉碎区。磨粒与工件表面之间摩擦产生的热量提高了工件表层的温度,使工件表层粉碎区中的小颗粒材料组织重新组织,重组后的材料晶体结构被完全破坏变得无序,形成覆盖磨粒刮擦通道的非晶层。粉碎区被弹性变形区包围,而在弹性变形区中,当磨粒运动过程中材料内部应力水平超过其抗拉强度时,则会产生向下扩展的中位裂纹,弹性回弹则会造成中位裂纹的闭合。弹性回弹后弹性变形区开始恢复,形成横向裂纹并向表面扩展。部分近表面的横向裂纹的扩展和相互交错,使材料碎裂形成碎屑,导致材料去除。其余的中位裂纹和横向裂纹和其他缺陷一起形成亚表面损伤[17]。

硫化锌是一种软脆材料,当金刚石磨粒穿入脆性固体表面时,引起材料表面局部屈服,因塑性形变产生应力,由于材料晶粒晶面存在一定的原始缺陷以及材料脆性破坏导致的表面缺陷,材料表面局部应力分布不均匀,产生应力集中现象,进而导致微裂纹的形成和扩展。断裂主要有三种类型,受垂直于裂纹面的拉应力作用形成的Ⅰ型裂纹(张开型),即中位裂纹,受平行于裂纹面的平面剪应力作用形成的Ⅱ型裂纹(错开型)以及受平行于裂纹面且垂直于弹性平面物体中面的剪应力作用形成的Ⅲ型裂纹(撕开型),即横向裂纹。其中,Ⅰ型裂纹是亚表面微裂纹的主要来源。

裂纹扩展的动力来自于系统提供的弹性应变能,由Griffith裂纹扩展能量判据,当系统的弹性应变能

$ \partial {U}_{E}/\partial {U}_{C} $ 超过裂纹扩展单位裂纹长度所需的表面增能量$ \partial {U}_{S}/\partial {U}_{C} $ 时,裂纹克服阻力,失稳扩展。仿真结果表明,固结磨料研磨ZnS的主要材料去除模式为脆性去除。磨粒对工件表面施加载荷,当局部应力足够大时,磨粒与材料的接触区域附近将发生脆性断裂和碎裂,破碎的材料被去除,并在基体中形成横向裂纹和中位裂纹。脆性去除会造成较大的表面去除率和亚表面损伤。

在固结磨料研磨过程中,硫化锌材料表面也会出现一定的塑性变型,由于硫化锌塑性低且固结磨料加工过程研磨速度小,在研磨过程中磨粒对工件表面挤压作用为主导,因此材料表面产生残余压应力。而在材料脆性断裂时,工件亚表面出现横向裂纹和中位裂纹。

随着金刚石磨粒粒径、磨粒运动速度、研抛压力的增大,单颗金刚石产生的切削力以及材料表面的塑性形变程度和残余应力增加,且应力集中现象更加明显,研抛过程中的材料脆性破碎更加严重,同时,系统所提供的弹性应变能也越大。从而导致工件加工后的残余应力也会随之增加,裂纹更容易克服阻力而产生失稳扩展,裂纹扩展速度和深度均增加,加工后的表面质量和亚表面损伤程度均增大。

-

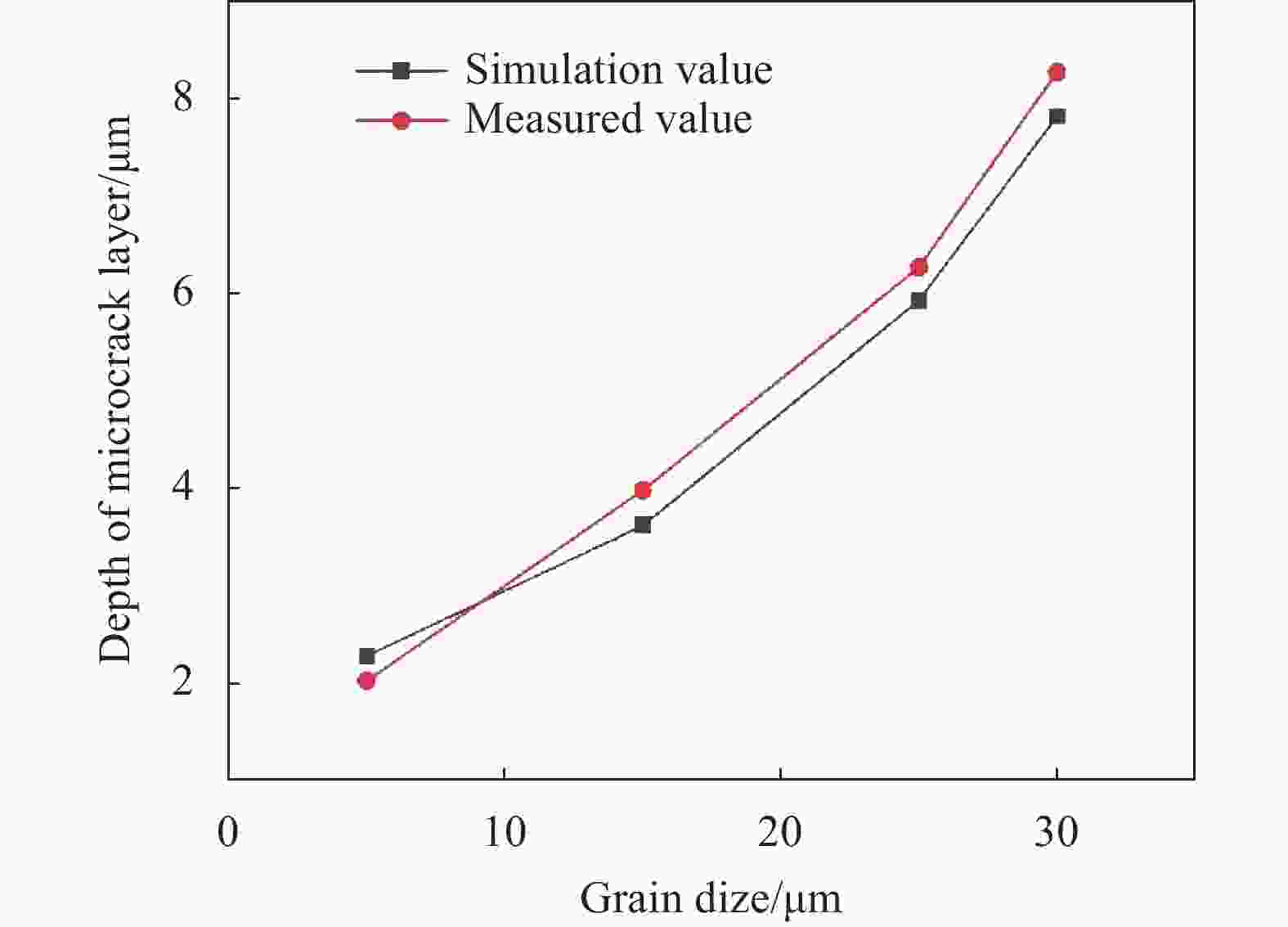

图9为微裂纹层深度的仿真值与实测值对比,结果表明,硫化锌固结磨料加工后微裂纹层深度的离散元仿真和角度抛光法实测值存在一定的偏差,偏差范围处在5%~15%之间,可以认为离散元仿真对软脆材料研磨加工后亚表面微裂纹深度的预测精度较好,但依然存在一定偏差。

偏差由多种因素共同导致,首先在离散元仿真中,将材料简化成了二维颗粒的聚集体,与实际材料内部的微观结构有很大的区别。其次仿真通过颗粒间连接键的断裂来模拟微裂纹的产生,将材料模拟加工过程中的受力和碎裂情况理想化。且采用单颗磨粒模拟切削忽略了磨粒之间的相互影响,将实际加工中磨粒复杂的曲线运动简化为匀速直线运动。

由图9可知,在磨粒粒径为5 μm时,实测值小于仿真值,而在粒径大于5 μm时,实测值均大于仿真值。这是由于在离散元仿真中,设置的磨粒粒径为实际加工中所用磨粒的平均粒径,因此实际加工中存在粒径大于仿真所设平均粒径的磨粒,造成实际微裂纹层深度大于仿真结果。固结磨料研抛垫在加工过程中的受力由磨粒和研磨垫表面基体共同承担,在粒径较大时,磨粒的出露更高,加工过程中基体与工件表面接触少,因此磨粒承受绝大部分的加工载荷,基体受力可忽略不计,而在磨粒粒径较小时,磨粒出露高度小,基体与工件的接触面积增加,所分摊的加工载荷增大,磨粒实际切入工件深度小于理论计算的平均切深,因此,粒径为5 μm时实测微裂纹层深度小于仿真值。

-

文中利用离散元法模拟固结磨料研磨过程中的亚表面微裂纹形成过程,探究金刚石磨粒粒径对亚表面微裂纹的影响规律。并利用角度抛光法检测实际加工过程中的亚表面微裂纹层深度,对仿真结果进行验证。得出以下结论:

(1)磨粒粒径对软脆材料硫化锌的亚表面微裂纹层深度和微裂纹的数量有着显著的影响,随着磨粒粒径的增大,单颗磨粒切入工件表面的深度增加,亚表面微裂纹层的深度明显增大。

(2)仿真结果与实验结果接近,利用二维离散元法可以较为准确地模拟软脆材料硫化锌加工过程中的亚表面微裂纹生成,并预测微裂纹的深度,能够为加工工艺的制定提供参考。

Prediction analysis of subsurface damage of work-part ZnS in fixed abrasive lapping

-

摘要: 研磨抛光后产生的工件亚表面损伤是评价工艺优劣及确定加工余量的主要参考,因此对亚表面损伤准确的预测有助于提高加工效率。采用离散元法对典型的软脆材料硫化锌固结磨料研磨过程中产生的亚表面损伤进行模拟,预测不同粒径金刚石加工工件后的亚表面微裂纹层深度。利用角度抛光法将工件抛光出一个斜面,作为亚表面损伤观测平面,通过盐酸的腐蚀使亚表面微裂纹显现,在金相显微镜下寻找微裂纹消失的终点位置并转换成亚表面微裂纹层深度,对仿真结果进行实验验证。结果表明:粒径为5、15、25、30 μm的磨粒造成的亚表面微裂纹层深度预测值分别为2.28、3.62、5.93、7.82 μm,角度抛光法实测值分别为2.02、3.98、6.27、8.27 μm。以上结果表明磨粒粒径对硫化锌亚表面损伤情况有很大的影响,随着磨粒粒径的增大,亚表面微裂纹深度增加,微裂纹数量增多。离散元法预测值与实测值偏差范围处在5%~15%之间,利用离散元法能有较为准确的预测软脆材料硫化锌加工后的亚表面损伤情况,为其研抛工艺的制定提供参考。Abstract: The subsurface damage of workpiece formed in lapping and polishing process is the main reference to evaluate the quality of processing technology and decide the machining allowance. Therefore, the accurate prediction of subsurface damage is helpful to improve the machining efficiency. Discrete element method (DEM) was used to simulate the subsurface damage of the fixed abrasive lapping process of typical soft and brittle material ZnS, and the depth of subsurface microcrack layer after diamond machining with different particle sizes was predicted. The angle polishing method was used to polish the workpiece to an inclined plane as the sub surface damage observation plane. The corrosion of hydrochloric acid makes the subsurface microcracks appear. Under the metallographic microscope, the end point of microcracks disappearance was found and converted into the depth of subsurface microcrack layer, and the simulation results were verified by experiments. The results show that the predicted values of the depth of subsurface microcrack layer caused by grain size of 5 μm, 15 μm, 25 μm and 30 μm are 2.28 μm, 3.62 μm, 5.93 μm and 7.82 μm respectively, and the measured values of angle polishing method are 2.02 μm, 3.98 μm, 6.27 μm and 8.27 μm respectively. The results show that the wear particle size has a great influence on the subsurface damage of ZnS. With the increase of wear particle size, the depth and number of micro cracks increase. The deviation between predicted value of discrete element method and measured value is 5% - 15%. The subsurface damage of soft and brittle material ZnS after processing can be accurately predicted by using the discrete element method, which provides a reference for the formulation of polishing process.

-

Key words:

- soft brittle material /

- ZnS /

- discrete element method /

- subsurface damage

-

表 1 材料性能参数的实际值和二维模型值

Table 1. Actual value and two-dimensional model value of material property parameters

$E/{\rm{GPa}}$ υ $ {\sigma }_{b}/{\rm{MPa} } $ $ {\sigma }_{bb}/{\rm{MPa } } $ Actual parameters 85.5 0.27 50.0 103.0 Model parameter 89.2 0.28 49.1 110.5 表 2 固结磨料垫制备参数

Table 2. Preparation parameters of consolidated abrasive pad

$ \eta $ $ {\lambda }_{0} $ ${E}^{\mathrm{*} }/{\rm{GPa }}$ 0.12 0.44 1.085 表 3 不同金刚石磨粒粒径对应平均切深

Table 3. Average cutting depth corresponding to different diamond particle sizes

Particle size/μm Average cutting depth/nm 5 98.2 15 294.7 25 491.1 30 589.3 表 4 硫化锌加工参数

Table 4. Processing parameters of Zinc sulfide

Load/

kPaRotate speed of

pad/r·min−1Rotate speed of

workpiece/r·min−1Lapping time/

min20 85 80 3 表 5 角度抛光的工艺参数

Table 5. Process parameters of angle polishing

Polishing pad Polyurethane Flannelette Pressure/kPa 10 10 Rotate speed of pad/r·min−1 85 85 Rotate speed of workpiece/r·min−1 80 80 Polishing time/min 10 40 -

[1] Chen Bing, Guo Bing, Zhao Qingliang, et al. Ultra precision grinding of hot pressed zinc sulfide [J]. Optical Precision Engineering, 2014, 22(8): 2109-2116. (in Chinese) doi: 10.3788/OPE.20142208.2109 [2] Zhou Guanguan, Yu Haiou, Zheng Lihe, et al. high temperature properties of mid infrared optical materials [J]. Infrared and Laser Engineering, 2012, 41(3): 554-558. (in Chinese) [3] Liu Huasong, Jiang Chenghui, Li Shida, et al. Effect of vacuum heat treatment on optical and microstructure properties of ZnS thin films [J]. Optical Precision Engineering, 2017, 25(8): 2038-2045. (in Chinese) doi: 10.3788/OPE.20172508.2038 [4] Li gailing, Sun Kaiyuan, Feng Renyu, et al. Study on subsurface damage mechanism and common measurement methods [J]. Coal Mining, 2008(12): 99-100. (in Chinese) [5] Dai Zihua, Zhu Yongwei, Li Jun, et al. Study on measurement method of subsurface damage layer depth of K9 glass ground by consolidated abrasive [J]. Diamond and Abrasive Tool Engineering, 2014(5): 6-12. (in Chinese) [6] Li Qingpeng, Bai Qian, Zhang Bi. Detection of subsurface microcracks in monocrystalline silicon wafer after grinding by polarized laser scattering [J]. Diamond and Abrasive Tool Engineering, 2020, 40(4): 87-92. (in Chinese) [7] Liu Jian, Ma Zhanlong, Wang Junlin. Research status of subsurface damage detection technology for optical components [J]. Laser & Optoelectronics Progress, 2011, 48(8): 15-21. (in Chinese) [8] Wang Ningchang, Jiang Feng, Huang Hui, et al. Research status and development trend of subsurface damage detection of brittle materials [J]. Journal of Mechanical Engineering, 2017, 53(9): 081204. (in Chinese) doi: 10.3901/JME.2017.09.170 [9] Tan Yuanqiang, Yang Dongmin, Li Cai, et al. Discrete element simulation of single crystal silicon processing crack [J]. China Mechanical Engineering, 2008, 19(21): 2545-2548,2581. (in Chinese) [10] Tan Yuanqiang, Yang Dongmin, Sheng Yong. Study of polycrystalline Al2O3 machining cracks using discrete element method [J]. International Journal of Machine Tool& Manufacture, 2008, 48(9): 975-982. [11] Wang Jianbin, Ma Rui, Jiang Benchi, et al. Prediction of subsurface damage of single crystal sapphire by consolidation abrasive grinding [J]. Surface Technology, 2020, 49(9): 345-351. (in Chinese) [12] Zhu Yongwei, Li Xinlu, Wang Zhankui, et al. Subsurface damage prediction in consolidated abrasive grinding of optical hard and brittle materials [J]. Optical Precision, 2017, 25(2): 367-374. (in Chinese) doi: 10.3788/OPE.20172502.0367 [13] Dop A, Pac B. A bonded-particle model for rock [J]. International Journal of Rock Mechanics and Mining Sciences, 2004, 41(8): 1329-1364. [14] Chen Bing, Jiao Haowen, Luo Liang, et al. Grinding removal mechanism of ZnS by multispectral CVD [J]. Aerospace Materials Technology, 2019, 49(4): 90-94. (in Chinese) [15] Zheng Xiulin, Liu Zhengtang. Comparison of different preparation methods and properties of ZnS [J]. Materials Guide, 1995(4): 35-38. (in Chinese) [16] Wang Zhankui, Zhu Yongwei, Li Xinlu, et al. Average cutting depth and subsurface damage behavior of magnesia alumina spinel by consolidated abrasive grinding [J]. Acta Silicate Sinica, 2017, 45(3): 402-409. (in Chinese) [17] Yin Jingfei, Bai Qian, Zhang Bi. Methods for detection of subsurface damage: A review [J]. Chinese Journal of Mechanical Engineering, 2018, 31(1): 1-14. doi: 10.1186/s10033-018-0219-4 -

下载:

下载: