-

激光加工具有精度高、快速、非接触的特点。毫秒激光打孔时,会先后产生熔融、气化等现象。由于毫秒激光功率密度通常较低,孔内部往往存在大量的熔融物质,在激光辐照结束后重新凝固,形成重铸层,导致孔的质量变差[1-2]。因此,靶物质的迁移机制研究对于得到较高的小孔质量具有重要意义。

激光打孔时靶物质的迁移主要包括脱靶的气化产物、溅射的熔融物质和非脱靶的熔融物质迁移。关于熔融液体喷溅的研究,在以往的文献中,通常认为有两种机制:一是靶材的快速气化对熔体产生反冲压力,驱动熔体向外喷出[3-4];二是由于熔体发生沸腾或相爆炸,驱动熔体高速喷出。沸腾现象是指当靶材的能量沉积速率大于热量传导速率,熔体被持续加热,材料内部达到气化温度,形成了气化核,气化核在浮力的作用下迅速向液面上方迁移,随着能量密度继续升高,在固液相界面会形成一层薄薄的蒸气层,当气化核达到破裂的温度,约为0.8~0.9 Tcr (Tcr为临界温度),同时气化核的尺寸增长到临界尺寸Rc时,则会产生相爆炸现象[5]。由于蒸气层会降低固液相界面的热导率,会大大降低靶材气化的速率,相爆炸现象的主要特征是熔体沿着靶材表面法向快速喷射,气化减少。

Yilbas等[6]使用纹影法拍摄了铜和镍在激光打孔过程中的物质溅射图像,发现在激光作用之后会有第二次的物质溅射,并认为这是由于相爆炸产生的;He.X等[7]对激光焊接不锈钢的熔体溅射条件进行了研究,发现在能量密度约为2 485 J/cm2时,会开始有熔体喷溅;Matthieu Schneider等[8-9]使用高速相机对16 kW的毫秒激光打孔时的蒸气喷射进行了成像,发现靶蒸气为超音速射流,并由此计算了靶材的表面温度;郭明等[10]对毫秒激光辐照单晶硅的热顺上规律进行研究,发现烧蚀深度随能量密度增加而迅速增加;Zang等[11]建立了反冲压力作用下熔体流动的二维轴对称模型,发现随着光斑面积的增大,熔融喷溅的能量密度阈值也会随之增大;程勇等[12]使用单脉冲能量10 J的激光烧蚀铁,得到质量损失为2.79 mg/pulse;张廷忠等[13]使用水平集方法对熔融物质溅射和重铸层的产生进行了分析,认为随着脉宽的减小,重铸层厚度随之减小。在以往的研究中,尽管一些研究揭示了毫秒脉宽激光烧蚀靶物质熔融喷溅的机理,但是在实验层面缺乏对靶蒸气、熔融物质迁移机制系统性的研究。

文章通过改变靶材与透镜之间的距离调节光斑大小,从而改变能量密度。采用长焦透镜和薄靶,降低光束发散角对烧蚀过程的影响。针对脱靶的靶蒸气和熔融物质,采用高速相机拍摄其连续运动图像;对于重铸层,采用金相显微镜观察其形貌;结合实验结果,对比分析不同能量密度下靶物质的迁移机制以及对孔形貌的影响;为了对靶物质迁移量进行量化研究,使用分析天平测量了烧蚀质量并计算了烧蚀比能。

-

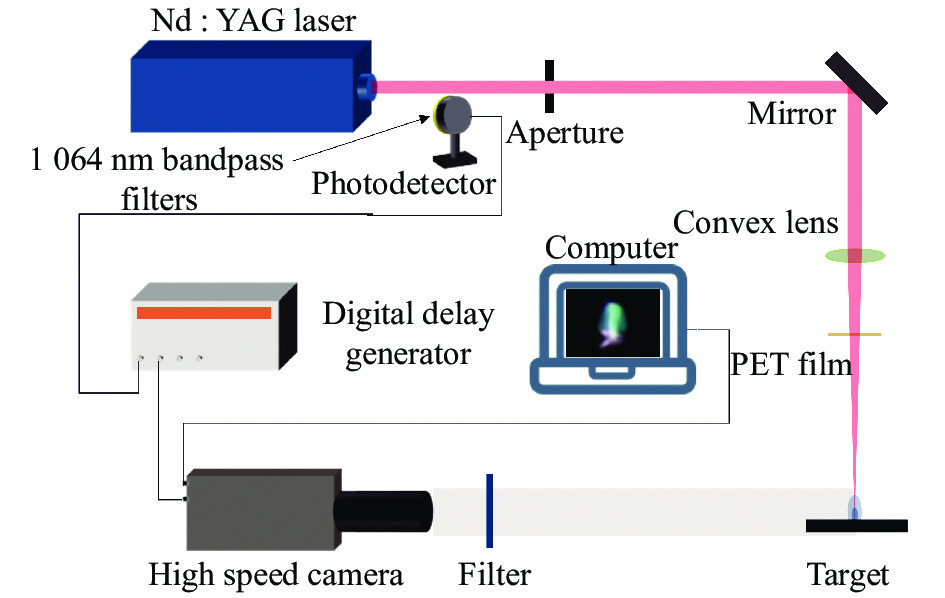

实验系统如图1所示,实验装置主要由激光器、聚焦透镜、光电探测器、数字延时脉冲发生器、高速相机、PET(Polyethylene terephthalate)薄膜材料及滤光片组成。激光器采用Melar-10 Nd-YAG激光器,脉宽(半高宽)为566 μs,平顶光束,激光波长为1 064 nm,激光单脉冲能量固定在7.962 J,脉冲输出波形如图2所示。激光发射后,光电探测器探测到激光信号,产生电压,触发数字延时发生器DG645,随后DG645立刻触发相机拍摄连续的图像序列。PET材料的作用是防止靶物质溅射到透镜上。靶材为6061铝合金,厚度为2 mm,表面状态为重度氧化。能量密度的调节是通过改变聚焦透镜的位置实现的。以烧蚀坑直径作为光斑直径,在测量之前将烧蚀坑边缘的重铸层用砂纸打磨掉以便于分辨边缘。

-

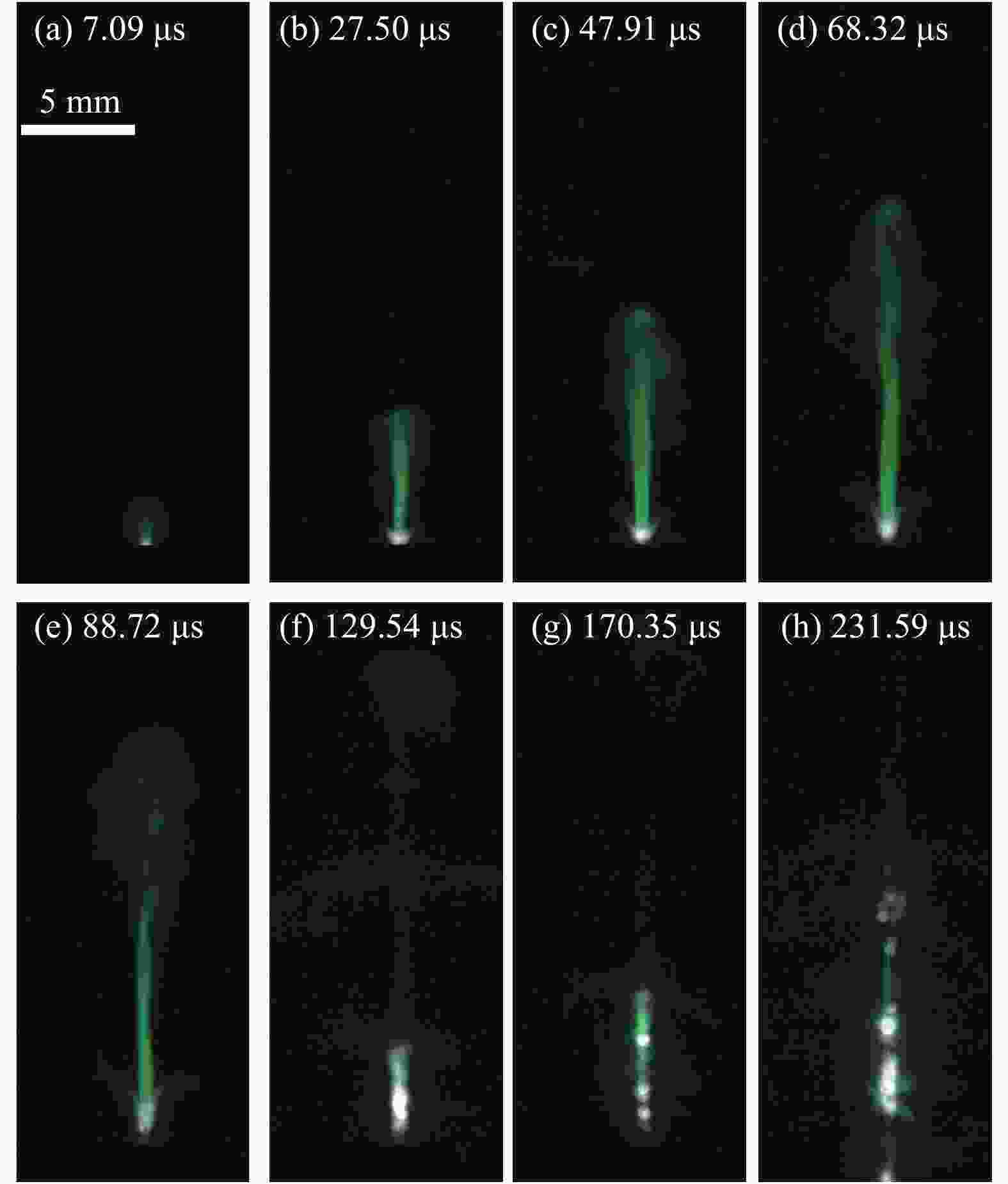

激光能量密度为3 969.09 J/cm2时,激光烧蚀铝靶的靶蒸气运动和熔融物质溅射图像如图3所示,淡绿色的为靶蒸气,高亮度部分为液态溅射物。靶蒸气仅沿着靶材法向高速运动,横向扩展速度非常缓慢,此时的靶蒸气呈现较为明显的轴对称状态,在47.91 μs以后,靶蒸气前沿速度减缓,并开始消散,在129.54 μs时,靶蒸气几乎消失,且后续产生的靶蒸气量非常小。靶物质溅射从47.91 μs开始,之后熔融物质溅射越来越多,在231.59 μs靶材被击穿,熔融物质沿着靶材表面法向喷射。靶蒸气几乎不再产生的原因是相爆炸之前,气化速率大幅下降导致的[5]。

图 3 激光能量密度为3 969.09 J/cm2时靶物质的运动图像

Figure 3. Image of the target material moving when the laser energy density is 3 969.09 J/cm2

图4展示了激光能量密度为2 496.34 J/cm2时,激光烧蚀靶材的靶蒸气运动和物质溅射图像。在22.56~663.38 μs之间,靶蒸气呈现比较明显的轴对称效果,随后,靶蒸气继续向前运动,但是亮度逐渐降低,靶蒸气的喷射角度明显大于能量密度为3 969.09 J/cm2时的喷射角度。在104.19 μs时,出现了较为明显的熔融物质溅射,在430.72 μs时,熔融物质已经超过靶蒸气前沿位置,熔融物质的喷射方向为靶面的法向。在145.01 μs时,靶物质开始溅射,气化也开始减弱,气化减弱的程度远小于能量密度为3 969.09 J/cm2时。

图 4 激光能量密度为2 496.34 J/cm2时靶物质的运动图像

Figure 4. Image of the target material moving when the laser energy density is 2 496.34 J/cm2

图5为激光能量密度为808.41 J/cm2时,激光烧蚀靶材的靶蒸气运动和物质溅射图像。在激光与靶材相互作用的前150.9 2 μs,靶蒸气非常弱,在随后的80 μs,靶蒸气的强度逐渐变大,到232.56 μs时,靶蒸气已经演化为蘑菇状,随后逐渐消散,在395.82 μs以后,几乎不再产生靶蒸气。在这个能量密度下,并没有发现明显的熔融物质溅射。

图 5 激光能量密度为808.41 J/cm2时靶物质的运动图像

Figure 5. Image of the target material moving when the laser energy density is 808.41 J/cm2

根据图像的标定结果,计算了靶蒸气前沿的运动速度如图6所示。发现在三种能量密度下,靶蒸气均未达到音速。在能量密度为3 969.09 J/cm2时,速度最大达到了233.54 m/s,随着能量密度降低,靶蒸气前沿的运动速度快速降低。整体上来看,各种能量密度下靶蒸气前沿的速度均呈现先增大后减小的特点,最大速度的出现时刻逐渐延后。能量密度3 969.09 J/cm2和2 496.34 J/cm2气化速率下降的原因是相爆炸之前相界面热导率降低;结合图5(f)和图5(g)发现能量密度808.41 J/cm2时气化速率下降的时间点与激光脉冲达到峰值的时间点吻合,认为是耦合到靶材上的激光能量减少导致的。

-

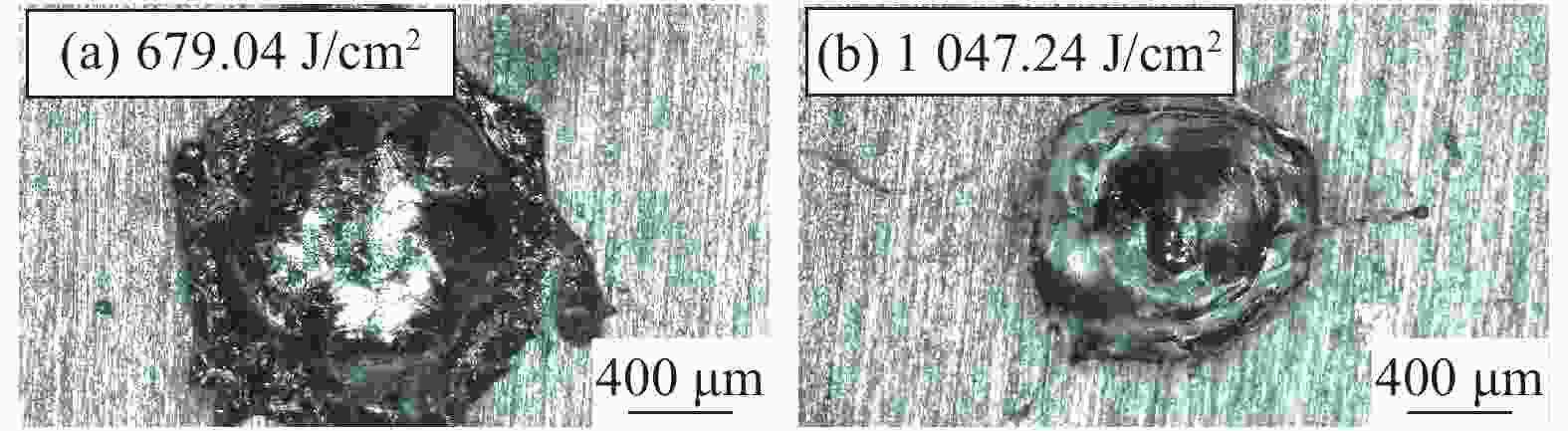

在实验数据中挑选了一些典型的烧蚀坑形貌如图7所示。

图 7 不同能量密度下的烧蚀坑5倍显微图像

Figure 7. 5x microscopic images of ablation hole with different energy densities

图7(a)为激光功率密度为463.10 J/cm2时的烧蚀结果,发现烧蚀区非常浅,在烧蚀区内部出现了径向裂纹和环状裂纹,如图8所示。这是由于在激光辐照的过程中,在材料的厚度方向存在温度梯度产生热应力,在辐照区域,热应力为压应力,随着温度的继续增加,辐照区域产生熔池。在马兰戈尼效应和反冲压力的联合作用下,熔融物质向烧蚀边缘移动[14]。当激光辐照结束后,熔池冷却,凝固过程中内部产生压应力,与表面张力方向相反,从而导致裂纹的出现,激光辐照中心的温度较高,降温率大,首先产生环状裂纹,其余区域由于环状裂纹的出现,径向应力得到释放,周向应力较大从而导致后续产生了径向裂纹。

图 8 463.10 J/cm2时烧蚀坑内部裂纹图像(10倍)

Figure 8. Image of cracks inside the ablation hole at energy densities of 463.10 J/cm2 (10x)

图7(b)、(c)展示了激光能量密度为546.45 J/cm2、679.04 J/cm2时的烧蚀结果,在激光功率密度为679.04 J/cm2时,烧蚀深度突然增加,烧蚀坑周围存在大量重铸层。图7(d)为激光能量密度808.41 J/cm2时的烧蚀坑图像,烧蚀坑周围的重铸层更加明显。图7(e)为能量密度1 047.24 J/cm2时的烧蚀坑图像,发现烧蚀坑的重铸层非常少。图9为能量密度为679.04 J/cm2,1 047.24 J/cm2时烧蚀坑的景深扩展图像和底部的显微图像。激光能量密度为679.04 J/cm2时,底部重铸层和烧蚀坑坑壁的重铸层非常明显,而激光能量密度为>1 047.24 J/cm2时,底部和坑壁的重铸层非常少。分析认为烧蚀坑的迅速增加是由于在能量密度679.04 J/cm2时,熔体内部出现了轻微的沸腾现象,靶蒸气对熔体的反冲压力克服了沸腾熔体的粘滞力,驱动其向烧蚀坑周围移动,随后底部的熔体又发生了沸腾。从而形成一个正反馈的机制,导致烧蚀坑深度迅速增加[15]。而能量密度为1 047.24 J/cm2时,靶材内部发生了相爆炸现象。

-

烧蚀比能是指烧蚀单位体积的材料所需要的能量[1],是衡量烧蚀效率的重要参数。但是为了能够和铝合金的气化焓进行直接比较,这里烧蚀比能特指烧蚀单位质量的材料所需要的能量,这样就保证了二者的单位一致。单脉冲烧蚀质量和烧蚀比能随能量密度的变化曲线如图10所示。

图 10 烧蚀质量和烧蚀比能随能量密度变化曲线

Figure 10. Curve of mass loss and specific energy of ablation with energy density

在能量密度从808.41 J/cm2增加到1 047.24 J/cm2时,烧蚀质量从60 µg增加到704 µg,增加了10.7倍,而烧蚀比能则大幅下降,从1.50×105J/g降低到1.14×104 J/g。随后在能量密度为2 193.61 J/cm2时烧蚀比能降低到8.21×103 J/g,而铝的气化潜热约为9.47×103 J/g[15],这表明大量的熔融状态的铝反喷出烧蚀坑。由此可以确定,铝合金的相爆炸阈值约为1 047.24 J/cm2,当能量密度大于1 047.24 J/cm2时,气化导致的质量损失只占到所有质量损失的小部分,质量损失主要源于相爆炸驱动的熔体喷溅;当能量密度在相爆炸阈值以下时,物质迁移的主要形式为气化。

-

文章使用高速相机获得了单脉冲激光烧蚀期间的靶蒸气和溅射物运动的连续图像序列,给出了不同能量密度下靶物质的运动规律,并结合烧蚀区域表面形貌以及烧蚀质量进行分析,得到了不同能量密度下靶物质迁移的特点。

(1)铝合金的相爆炸阈值为1 047.24 J/cm2。在能量密度低于1 047.24 J/cm2时,脱靶的靶物质主要以气化形式迁移,重铸层内部会形成周向和径向的裂纹;在能量密度高于1 047.24 J/cm2时,熔融物质发生剧烈的相爆炸,熔融物质被冲刷出烧蚀坑,烧蚀坑内部几乎不存在重铸层。

(2)气化损失的质量只占质量损失的一小部分,靶材的质量损失主要来自相爆炸驱动的熔体喷溅,达到相爆炸阈值之后,单脉冲烧蚀质量会增加10.7倍,且烧蚀比能会小于气化潜热。

(3)靶材的气化速率呈现先增大后减小的特点,达到相爆炸阈值之后,气化速率下降的原因是相爆炸之前相界面热导率降低;未达到相爆炸阈值时,气化速率下降认为是耦合到靶材上的激光能量减少导致的。

Effect of energy density on material migration mechanism in millisecond laser ablation of aluminum target

-

摘要: 毫秒脉宽激光打孔过程中靶物质的迁移机制直接影响孔的形貌,因此靶物质的迁移机制研究对于激光加工参数优化具有重要意义。靶物质的迁移主要包括脱靶的气化产物、溅射的熔融物质和非脱靶的熔融物质迁移,熔融物质重新凝固形成重铸层。对于脱靶的物质,采用高速相机直接成像法观察运动规律;对于重铸层,采用金相显微镜观察其形貌;最后,使用分析天平测量烧蚀质量。结果表明:铝合金的相爆炸阈值为1 047.24 J/cm2,能量密度在相爆炸阈值以下时,脱靶的靶物质主要以气化形式迁移,重铸层内部会形成周向和径向的裂纹,而能量密度在相爆炸阈值以上时,熔融物质被冲刷出烧蚀坑,烧蚀坑内部几乎不存在重铸层;气化损失的质量占比很小,靶材的质量损失主要来自相爆炸驱动的熔体喷溅,相爆炸会使单脉冲烧蚀质量增加10.7倍;相爆炸和激光强度的下降均会导致靶材的气化速率下降。Abstract: The migration mechanism of the target material in the millisecond laser drilling process directly affects the morphology of the hole. Therefore, the study of it was of great significance for the optimization of laser parameters. The migration of the material includes the migration of off-target gasification products, sputtered molten materials and non-off-target molten materials, and the molten materials was re-solidified to form the recast layer. For the off-target material, the high-speed camera was used to observe the movement law; For the recast layer, the metallurgical microscope was used to observe its morphology; Finally, the mass loss was measured with an analytical balance. The results show that the phase explosion threshold of aluminum alloy is 1 047.24 J/cm2. When the energy density is below the phase explosion threshold, the off-target material mainly migrates in the form of vaporization, and form circumferential and radial cracks. When the energy density is above the phase explosion threshold, the molten material is washed out of the ablation hole, and there is almost no recast layer inside the hole. The quality of gasification loss is very small. The mass loss mainly comes from the melt splash driven by the phase explosion. The phase explosion increases the single-pulse ablation quality by 10.7 times. Both the phase explosion and the decrease of laser intensity cause the vaporization rate of the target material to decrease.

-

Key words:

- laser ablation /

- high-speed imaging /

- material migration /

- vaporization

-

-

[1] Nan S, Jeff D, Sonny L, et al. Enhancement of laser material drilling using high-impulse multi-laser melt ejection [J]. Optics Express, 2019, 27(14): 19864-19886. doi: 10.1364/OE.27.019864 [2] Jia X, Zhu G, Zhang Y, et al. Laser processing of alumina ceramic by spatially and temporally superposing the millisecond pulse and nanosecond pulse train [J]. Optics Express, 2020, 28(1): 676-684. doi: 10.1364/OE.381605 [3] Semak V, Matsunawa A. The role of recoil pressure in energy balance during laser materials processing [J]. Journal of Physics D: Applied Physics, 1997, 30(18): 25-41. doi: 10.1088/0022-3727/30/1/005 [4] Qin Y, Rster D, Weber R, et al. Numerical study of the dynamics of the hole formation during drilling with combined ms and ns laser pulses [J]. Optics & Laser Technology, 2019, 112: 8-19. [5] Chen Z, Bogaerts A, Vertes A. Phase explosion in atmospheric pressure infrared laser ablation from water-rich targets [J]. Applied Physics Letters, 2006, 89(4): 041503. doi: 10.1063/1.2243961 [6] Yilbas B S, Sami M. Liquid ejection and possible nucleate boiling mechanisms in relation to the laser drilling process [J]. Journal of Physics D: Applied Physics, 1997, 30(14): 1996-2005. [7] He X, Debroy T, Fuerschbach P W. Alloying element vaporization during laser spot welding of stainless steel [J]. Journal of Physics D: Applied Physics, 2003, 36(23): 3079-3088. doi: 10.1088/0022-3727/36/23/033 [8] Schneider M, Berthe L, Fabbro R, et al. Gas investigation for laser drilling [J]. Journal of Laser Applications, 2007, 19(3): 165-169. doi: 10.2351/1.2567844 [9] Schneider M, Girardot J, Berthe L, et al. Recoil pressure and surface temperature in laser drilling[C]//International Congress on Applications of Lasers & Electro-optics, Laser Institute of America, 2011: 478-481. [10] Guo M, Zhang Y X, Zhang W Y, et al. Thermal damage of monocrystalline silicon irradiated by long pulse laser [J]. Infrared and Laser Engineering, 2020, 49(3): 0305002. (in Chinese) [11] Zang Y N, Ni X W, Han B. The ejection threshold of molten aluminum induced by millisecond pulsed laser [J]. Journal of Applied Physics, 2014, 116(1): 1-9. [12] Cheng Y, Zhu M Z, Ma Y F, et al. Mechanism and effects of complex laser ablation [J]. Infrared and Laser Engineering, 2016, 45(11): 1105005. (in Chinese) [13] Zhang T Z, Zhang C, Li J, et al. Formation mechanism of recast layer in millisecond laser drilling of Ti6Al4V alloys [J]. Acta Optica Sinica, 2017, 37(2): 0214001. (in Chinese) [14] Volkov A N, Zhigilei L V. Melt dynamics and melt-through time in continuous wave laser heating of metal films: Contributions of the recoil vapor pressure and marangoni effects [J]. International Journal of Heat and Mass Transfer, 2017, 112: 300-317. doi: 10.1016/j.ijheatmasstransfer.2017.04.100 [15] Zhang L. The study of millisecond laser interaction with solid target induced gasification and molten ejection[D]. Nanjing: Nanjing University of Science and Technology, 2018. (in Chinese) -

下载:

下载: