-

选择性激光熔融(Selective Laser Melting, SLM)是能够从零件三维CAD 模型快速直接成形各种复杂结构零部件的一种新兴前沿技术。相比于传统制造工艺,增材制造技术具有无需模具、能缩短制造周期、减少制造工序、实现复杂构建的轻量化、功能一体化设计和制造等优势,已成为全球制造业发展的共识[1]。近年来,随着相关工艺技术的发展,增材制造在航空航天、军事、核电等领域凸显出良好的应用前景[2]。随着特殊零部件结构和功能逐渐呈结构功能复杂化和多样化,传统的铸造、锻造和焊接等加工工艺难以满足制造和修复需求,而金属增材制造技术在复杂构件的制造和修复等方面展现了重要的应用价值和潜力。在激光增材制造过程中,具有高斯能量分布的激光光斑与粉末相互作用,粉末颗粒瞬时熔融和凝固,产生了许多复杂的非平衡化学与物理冶金过程,涉及到流体流动、动量、质量和传热等[3],是一项复杂的力热耦合过程。迄今为止,利用激光增材制造技术成功实现了各类合金与金属的加工,主要包括铝合金、不锈钢、镍基高温合金和钛合金等。然而,目前激光增材制造技术在可重复性、工件性能、质量检测和评价等方面仍面临许多问题和挑战,影响工件质量的因素有很多,包括粉末尺寸、激光功率、扫描速度等,参数控制不当将导致缺陷产生并严重恶化零件的物理和机械性能[4],难以满足高性能零部件的制造和使用需求。

为攻克激光增材制造的质量提升难题,实现缺陷检测关键技术的突破,国内外学者积极开展相关研究。许多用于激光增材制造工件表面缺陷检测的方法已在核工业、航空航天、机械制造和石油化工等领域得以应用[5-6]。根据传感器类型,激光增材制造工件表面缺陷检测技术包括使用高速摄像机、红外热像仪、光电二极管和高温计、X射线显微成像和声学技术等。

Nadipalli等人[7]提出了在激光增材制造系统中安装同轴和离轴传感器,并测试了不同功率水平、占空比和扫描速度下的单轨样品,以研究工件缺陷与加工参数之间的关系。Bisht等人[8]提出了一种新型激光增材制造过程熔池检测工具,称为DMP (Developed Melt Pool),其中利用Ge光电二极管检测熔池和手动数据分析方法分析零件质量。Ge光电二极管安装在固定位置,其检测波长范围为1150~1800 nm。结果表明,DMP工具通过检测加工过程中的变化信号并将其标记为缺陷,能够有效预测零件质量。Pavlov等人[9]利用双色高温计研究激光增材制造过程中激光作用区域的温度辐射,并探讨了加工策略、扫描间距和粉末层厚度对热变化的影响,进而实现缺陷的检测。Schwerdtfeger等人[10] 对加工过程中每一层粉末进行了红外数据采集,通过辐射强度确定缺陷的位置,并通过磨削获得了截面验证测试结果。Shrestha等人[11]利用Heigel的方法确定熔池边界,并分析捕获的红外图像获取Ti-6Al-4V合金和Inconel718材料熔融区域的辐射温度分布,进而确定缺陷位置并对其轮廓形貌进行分析。Joschka等人[12]提出了一种高分辨率的缺陷检测系统,结果表明,所提出的高分辨率检测系统能够获取沉积层25~35 μm/pixel的高分辨率图像,可有效检测粉末沉积层的拓扑缺陷和表面质量。Grasso等人[13]研究了一种在分层过程中利用可见光相机进行缺陷空间识别和检测的方法。利用基于主成分分析的统计描述符识别缺陷区域。此外,利用图像K-means聚类分析实现了缺陷自动检测技术。Millon等人[14]研究了裂纹缺陷的激光超声检测方法。通过使用脉冲激光(脉冲时间7 ns)在零件中产生超声波,并利用激光干涉仪检测工件的表面波识别缺陷。

综上所述,激光增材制造缺陷检测一直以来都是制约其发展的一项技术难题,虽然国内外很多专家学者在应用上述检测方法对工件缺陷检测方面做了大量且富有成效的理论研究与实验工作,但由于缺陷的产生机理过于复杂、高反射工件表面检测信息量不足、精度低、检测工况复杂等原因,使得部分技术难以实现缺陷的高精稳健检测。当基于反射照明的缺陷检测系统在具有高反射率的金属部件的表面上执行检测时,图像传感器的像素通常由于强反射光而过曝,导致大量缺陷信息被湮灭,很难凸显和提取缺陷区域的信息。因此,如何抑制强反射光对激光增材制造金属工件表面缺陷检测的影响是一项重要研究课题。

针对上述问题,文中基于偏振检测技术设计了一款适用于高反射表面缺陷偏振检测光学系统,实现激光增材制造高反射工件表面缺陷的快速稳健检测,为高品质工件的制造夯实理论与工艺优化预研。

-

与传统的光学检测方法相比,偏振成像技术具有独特的优势,可以获得检测目标的光谱信息、偏振信息和空间信息,因此广泛应用于工业成像、遥感、生物医学诊断和军事应用等领域[15]。基于偏振技术的缺陷检测有利于从检测目标的偏振信息中提取纹理结构、表面材料和表面粗糙度等信息,可有效提高准确性和可靠性。

根据光的电磁理论可知,反射光、入射光和折射光的振幅与相位之间的关系可以通过菲涅耳定律来进行表述[16],平面矢量光波可分解为s分量和p分量,反射和折射系数定义为:

$$ \left\{\begin{aligned} & {r}_{s}=\frac{{E}_{0rs}}{{E}_{0is}}=\frac{{n}_{1}\mathrm{cos}{\theta }_{1}-{n}_{2}\mathrm{cos}{\theta }_{2}}{{n}_{1}\mathrm{cos}{\theta }_{1}+{n}_{2}\mathrm{cos}{\theta }_{2}}\\& {t}_{s}=\frac{{E}_{0ts}}{{E}_{0is}}=\frac{{2n}_{1}\mathrm{cos}{\theta }_{1}}{{n}_{1}\mathrm{cos}{\theta }_{1}+{n}_{2}\mathrm{cos}{\theta }_{2}}\\& {r}_{p}=\frac{{E}_{0rp}}{{E}_{0ip}}=\frac{{n}_{2}\mathrm{cos}{\theta }_{1}-{n}_{1}\mathrm{cos}{\theta }_{2}}{{n}_{2}\mathrm{cos}{\theta }_{1}+{n}_{1}\mathrm{cos}{\theta }_{2}}\\& {t}_{p}=\frac{{E}_{0tp}}{{E}_{0ip}}=\frac{{2n}_{1}\mathrm{cos}{\theta }_{1}}{{n}_{2}\mathrm{cos}{\theta }_{1}+{n}_{1}\mathrm{cos}{\theta }_{2}} \end{aligned}\right. $$ (1) 式中:$ {r}_{s} $和$ {t}_{s} $分别为s分量的反射系数投射系数;$ {r}_{p} $和$ {t}_{p} $分别为p分量的反射系数投射系数;$ {\theta }_{1} $和$ {\theta }_{2} $分别表示光线反射角和投射角;$ {n}_{1} $和$ {n}_{2} $分别代表不同介质材料的折射率。

在基于偏振技术的缺陷检测过程中,为了提取缺陷检测图像的偏振态信息,采用斯托勒斯矢量法来进行偏振光的表示。斯托克斯矢量法是将光束的斯托克斯矢量和光学器件的穆勒矩阵相结合,可用于表示偏振光的偏振态信息和光强,拉开了全偏振态测量的序幕。斯托克斯矢量法指出,光的任何偏振态可以通过四个斯托克斯矢量来表示,定义为:

$$ \begin{array}{c}S\left(x,y\right)=\left[\begin{array}{c}{S}_{0}\left(x,y\right)\\ {S}_{1}\left(x,y\right)\\ {S}_{2}\left(x,y\right)\\ {S}_{3}\left(x,y\right)\end{array}\right]=\left[\begin{array}{c}{I}_{0}\left(x,y\right)+{I}_{90}\left(x,y\right)\\ {I}_{0}\left(x,y\right)-{I}_{90}\left(x,y\right)\\ {I}_{45}\left(x,y\right)-{I}_{135}\left(x,y\right)\\ {I}_{right}\left(x,y\right)-{I}_{left}\left(x,y\right)\end{array}\right]\end{array} $$ (2) 式中;$ S\left(x,y\right) $为斯托克斯矢量,其通过$ {S}_{0} $、$ {S}_{1} $、$ {S}_{2} $和$ {S}_{3} $这四个参数组成的列向量来表示,$ \left(x,y\right) $为空间坐标;$ {S}_{0} $为系统总的入射光光强,通过0°和90°方向的线偏振光光强之和来表示;$ {S}_{1} $参量为0°和90°方向的线偏振光光强之差;$ {S}_{2} $参量为45°和135°方向的线偏振光光强之差;$ {S}_{3} $参量为右旋和左旋圆偏振光光强之差。

当系统入射光为线偏振光时,$ {S}_{0} $、$ {S}_{1} $、$ {S}_{2} $和$ {S}_{3} $满足的关系为:

$$ \begin{array}{c}{{S}_{0}}^{2}={{S}_{1}}^{2}+{{S}_{2}}^{2}+{{S}_{3}}^{2}\end{array} $$ (3) 当系统入射光为部分偏振光时,$ {S}_{0} $、$ {S}_{1} $、$ {S}_{2} $和$ {S}_{3} $满足的关系为:

$$ \begin{array}{c}{{S}_{0}}^{2} > {{S}_{1}}^{2}+{{S}_{2}}^{2}+{{S}_{3}}^{2}\end{array} $$ (4) 基于斯托克斯矢量法,任何一束偏振光均可以用偏振角Aop、偏振度Dop和偏振椭率$ \varpi $来表示:

$$ \left\{ \begin{aligned} & Aop=\frac{1}{2}\mathrm{arctan}\frac{{S}_{2}}{{S}_{1}}\\& Dop=\frac{\sqrt{{{S}_{1}}^{2}+{{S}_{2}}^{2}+{{S}_{3}}^{2}}}{{S}_{0}}\\& \varpi =\frac{1}{2}\mathrm{arcsin}\frac{{S}_{3}}{{S}_{0}} \end{aligned}\right.$$ (5) 当入射光经偏振检测系统成像时,光学系统对入射光偏振态的改变可以用穆勒矩阵来进行描述,入射光的斯托克斯矢量用$ S\left(x,y\right) $表示,则出射光的斯托克斯矢量为:

$$ \begin{split} & {S}'\left(x,y\right)={M}_{u}\cdot S\left(x,y\right)=\\& \left[\begin{array}{cccc}{M}_{11}& {M}_{12}& {M}_{13}& {M}_{14}\\ {M}_{21}& {M}_{22}& {M}_{23}& {M}_{24}\\ {M}_{31}& {M}_{32}& {M}_{33}& {M}_{34}\\ {M}_{41}& {M}_{42}& {M}_{43}& {M}_{44}\end{array}\right]\cdot \left[\begin{array}{c}{S}_{0}\left(x,y\right)\\ {S}_{1}\left(x,y\right)\\ {S}_{2}\left(x,y\right)\\ {S}_{3}\left(x,y\right)\end{array}\right] \end{split} $$ (6) -

偏振成像系统的设计参数如表1所示。该偏振成像检测系统的使用需求为:激光增材制造金属工件表面缺陷在高反射湮没状态下的高效稳健检测,检测系统工作距离约300 mm,检测区域范围约40 mm×40 mm,室温下工作,能够分辨微观尺度常见孔隙、划痕等缺陷。该偏振检测系统是基于分焦平面偏振成像原理,通过将微偏振片阵列直接集成在探测器的感光芯片上,能够实时成像,无需分光元件,体积小,且具有较高透过率、高消光比、高可靠性、低功耗等特点,更加适用于缺陷检测。在设计过程中,焦距的选择与物方分辨率、视场角大小等都有着密切关系,焦距的大小是由检测区域的面积大小、工作距离和图像传感器尺寸共同决定的,该设计选取市面上常见的50 mm焦距。选用的CMOS图像传感器分辨率为2448 pixel×2048 pixel,单像素尺寸为3.45 μm。

表 1 偏振检测系统设计参数

Table 1. Design parameters of polarization detection system

Design parameters Value Wavelength/μm 0.4-0.7 Image sensor type CMOS Pixel count 2448×2048 Pixel size/μm 3.45 Focal length f/mm 50.0 F number 2 Working distance WD/mm 300 Half image height y/mm 5.61 根据光学系统孔径角的概念,系统的视场角大小可由公式(7)计算:

$$ 2\omega =2\mathrm{arctan}\left(\frac{y}{f}\right) $$ (7) 式中:$ \omega $为半视场角;y为系统的半像高;f为系统的焦距。考虑到系统的加工与装调公差,在设计中计算像高比实际图像传感器尺寸多出余量0.15 mm[17]。

偏振检测系统水平方向的视场角为:

$$ 2{\omega }_{1}=2\mathrm{arctan}\left(\frac{(8.45+0.15)/2}{50}\right)\approx 9.83^\circ $$ 式中:$ {\omega }_{1} $表示偏振检测系统水平方向的半视场角。

偏振检测系统垂直方向的视场角为:

$$ 2{\omega }_{2}=2\mathrm{arctan}\left(\frac{(7.07+0.15)/2}{50}\right)\approx 8.26^\circ $$ 式中:$ {\omega }_{2} $表示偏振检测系统垂直方向的半视场角。

偏振检测系统对角线方向的视场角为:

$$ \begin{split} & 2{\omega }_{3}=\\& 2\mathrm{arctan}\left(\frac{\sqrt{{(8.45+0.15)}^{2}+{(7.07+0.15)}^{2}}/2}{50}\right)\approx 12.81^\circ \end{split} $$ 式中:$ {\omega }_{3} $表示偏振检测系统对角线方向的半视场角。

系统的物方视场区域大小可根据焦距、工作距离和图像传感器尺寸计算得到:

$$ 2Y=2\frac{y\cdot WD}{f} $$ (8) 式中:Y为视场区域半宽度;WD为工作距离;y为系统的半像高;f为系统的焦距。

根据公式(8)可得偏振检测系统水平方向的视场区域宽度为:

$$ 2{Y}_{1}=2\frac{(8.45+0.15)/2\cdot 300}{50}=51.60\;\mathrm{m}\mathrm{m} $$ 式中:$ {Y}_{1} $表示偏振检测系统水平方向的视场区域半宽度。

偏振检测系统垂直方向的视场区域宽度为:

$$ 2{Y}_{2}=2\frac{(7.07+0.15)/2\cdot 300}{50}=43.32\;\mathrm{m}\mathrm{m} $$ 式中:$ {Y}_{2} $表示偏振检测系统垂直方向的视场区域半宽度。

偏振检测系统对角线方向的视场区域宽度为:

$$ 2{Y}_{3} = 2\frac{\sqrt{{(8.45 + 0.15)}^{2} + {(7.07+0.15)}^{2}}/2\cdot 300}{50} \approx 67.37\;\mathrm{m}\mathrm{m} $$ 式中:$ {Y}_{3} $表示偏振检测系统对角线方向的视场区域半宽度。

系统的极限分辨率与图像传感器像素尺寸大小有关,偏振检测系统图像传感器的单像素尺寸为3.45 μm,工作波段范围为0.4~0.7 μm,中心波长设置为0.550 μm,最小艾里斑尺寸应不大于3.45 μm,即:

$$ \alpha =1.22\lambda F=1.22\cdot 0.587\cdot F\leqslant 3.45 $$ 得到$ F\leqslant 5.14 $。又根据系统的照度公式[18]:

$$ E=\frac{\pi }{4}\tau L{\left(\frac{D}{f}\right)}^{2} $$ (9) 式中:$ \tau $为光学系统的透过率;L为目标面的光照亮度;D为入瞳直径;f为系统的焦距。根据公式(9)可知,系统的相对孔径越大,光通量越大,系统的光照度也越大,但是会导致光学元件的横向尺寸变大,使得光学设计与加工过程更为复杂,且系统成本更高。因此,综合考量后,选定偏振检测光学成像系统的F数为2,能够满足照度和分辨能力的要求,系统入瞳直径为25 mm。

根据奈奎斯特采样定理,图像传感器探测目标的截止频率为:

$$ NL=\frac{1\;000}{2\sigma } $$ (10) 式中:$ \sigma $为图像传感器像元尺寸。计算出偏振检测光学成像系统的截止频率为144.93 lp/mm。

综合以上偏振检测系统光学设计参数,可以通过公式(11)来评估系统像差校正的难度以验证设计的可行性[19]:

$$ {C}_{m}=\tan\omega \cdot \frac{D}{f}\cdot \sqrt{\frac{f}{100}} $$ (11) 通常情况下,$ {C}_{m}\leqslant 0.24 $时,认为系统的像差可以进行有效的优化校正。设计中得到$ {C}_{m}\leqslant 0.08 $,表明系统的像差可以通过光学设计与像质优化进行校正。

-

在偏振成像系统设计中,为简化光学系统,减少镜片数目,提升系统的整体像质,引入了非球面的设计。传统的幂级数非球面拟合项目超过10项时,相关的Gram矩阵容易出现病态,导致面型表征失败[20]。为了保证非球面加工的良品率,在设计过程中需要控制好镜片的斜率。因此,在偏振成像系统中,基于Q-type非球面进行了像质优化,其Qbsf非球面能够控制好镜面的均方根斜率。随着超精密加工与检测技术的发展,包括Q-type非球面在内的各类非球面的加工与检测已成为可能。目前针对Q-type非球面的光学系统设计主要集中在相机镜头、紫外光刻镜头和全景环带,在偏振成像系统中尚未见相关应用。

Q-type非球面以Q型多项式为附件多项式,分为温和非球面Qbsf和强非球面Qcon[21]。Qbsf非球面的基准二次曲面是最佳拟合球面,即利用非球面通光孔径的最大值和非球面表面的顶点拟合得到的理想球面,得到最佳拟合球面的曲率为:

$$ {\rho }_{\mathrm{b}\mathrm{s}\mathrm{f}}=\frac{2f\left({h}_{\mathrm{m}\mathrm{a}\mathrm{x}}\right)}{{h}_{\mathrm{m}\mathrm{a}\mathrm{x}}^{2}+{f\left({h}_{\mathrm{m}\mathrm{a}\mathrm{x}}\right)}^{2}} $$ (12) 式中:$ {h}_{\mathrm{m}\mathrm{a}\mathrm{x}} $为非球面矢高最大值;$ f\left({h}_{\mathrm{m}\mathrm{a}\mathrm{x}}\right) $为Qbsf非球面和最佳拟合球面的偏差,记作$ \Delta Z $。可以表示为:

$$ \Delta Z\left(r\right)=\frac{{r}^{2}\left(1-{r}^{2}\right)}{\sqrt{1-{\rho }_{\mathrm{b}\mathrm{s}\mathrm{f}}^{2}{h}^{2}}}\sum _{m=0}^{M}{a}_{m}{Q}_{m}^{\mathrm{b}\mathrm{s}\mathrm{f}}{(r}^{2}) $$ (13) 式中:$ {a}_{m} $为非球面项的系数,m=0, 1, 2, ···, M;M为非球面的最高项数;h为非球面的矢高,$ {h}^{2}={x}^{2}+{y}^{2} $;$ \rho $为非球面顶点处的曲率;r为归一化的非球面矢高。$ r=h\rho /\rho {h}_{\mathrm{m}\mathrm{a}\mathrm{x}}=h/{h}_{\mathrm{m}\mathrm{a}\mathrm{x}} $,则Qbsf非球面的表达式为:

$$ Z\left(h\right)=\frac{{\rho }_{\mathrm{b}\mathrm{s}\mathrm{f}}{h}^{2}}{1+\sqrt{1-{\rho }_{\mathrm{b}\mathrm{s}\mathrm{f}}^{2}{h}^{2}}}+\\ \frac{{r}^{2}(1-{r}^{2})}{\sqrt{1-{\rho }_{\mathrm{b}\mathrm{s}\mathrm{f}}^{2}{h}^{2}}}\sum _{m=0}^{M}{a}_{m}{Q}_{m}^{\mathrm{b}\mathrm{s}\mathrm{f}}{(r}^{2}) $$ (14) 其中,$ {Q}_{m}^{\mathrm{b}\mathrm{s}\mathrm{f}}\left({r}^{2}\right) $为一组Jacobi多项式,其前六项为:

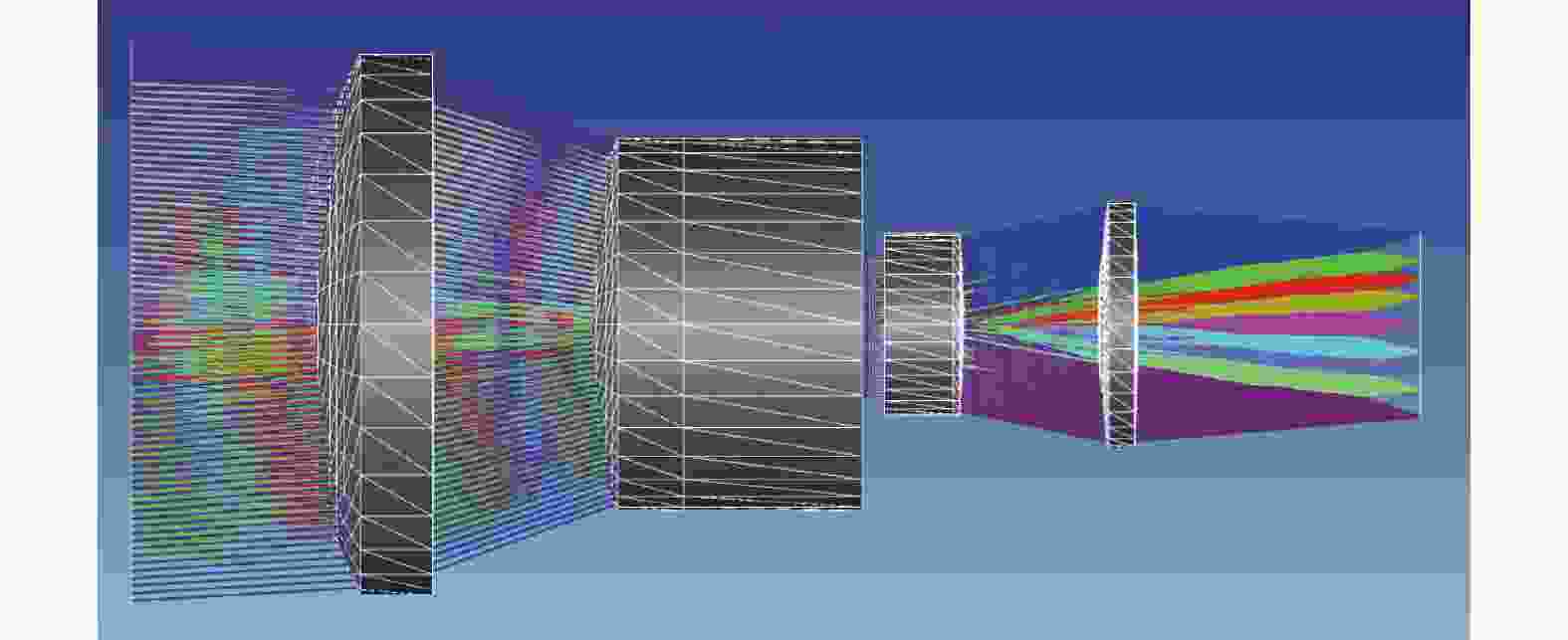

$$ \left\{\begin{aligned} & {Q}_{0}^{\mathrm{b}\mathrm{s}\mathrm{f}}\left({r}^{2}\right)=1\\& {Q}_{1}^{\mathrm{b}\mathrm{s}\mathrm{f}}\left({r}^{2}\right)=\frac{1}{\sqrt{19\left(13-16{r}^{2}\right)}}\\& {Q}_{2}^{\mathrm{b}\mathrm{s}\mathrm{f}}\left({r}^{2}\right)=\sqrt{\frac{2}{95}}\left[29-4{r}^{2}\left(25-19{r}^{2}\right)\right]\\& {Q}_{3}^{\mathrm{b}\mathrm{s}\mathrm{f}}\left({r}^{2}\right)=\sqrt{\frac{2}{2\;545}}\left\{207-{4r}^{2}\left[315-{r}^{2}\left(577-320{r}^{2}\right)\right]\right\}\\& {Q}_{4}^{\mathrm{b}\mathrm{s}\mathrm{f}}\left({r}^{2}\right)=\frac{1}{3\sqrt{131\;831}}\left\{ \begin{array}{c}7\;737-\\ {16r}^{2}\left\{ \begin{array}{c}4\;653-\\ {2r}^{2}\left[ \begin{array}{c}7\;381-\\ {8r}^{2}\left(1\;168-509{r}^{2}\right)\end{array} \right]\end{array} \right\}\end{array} \right\}\\& {Q}_{5}^{\mathrm{b}\mathrm{s}\mathrm{f}}\left({r}^{2}\right)=\frac{1}{3\sqrt{6\;632\;213}}\\& \left\{ \begin{array}{c}66\;657-\\ {32r}^{2}\left\{ \begin{array}{c}28\;338-\\ {r}^{2}\left\{ \begin{array}{c}135\;325-\\ {8r}^{2}\left[ 35\;884-{r}^{2}\left(34\;661-12\;432{r}^{2}\right) \right]\end{array} \right\}\end{array} \right\}\end{array} \right\} \end{aligned}\right. $$ (15) 在优化过程中,能够避免非球面的幂级数多项式系数之间的相互干扰和精度丢失,有利于提高优化的效率。偏振成像系统的光路图如图1所示,系统最大尺寸为33.4 mm,光学总长为70 mm,后截距为17.5 mm,半像高度为5.61 mm,光学总长与焦距的比为1.40。第七个光学表面S7和第九个光学表面S9的面型为Qbsf非球面,其表面面型分别如图2和图3所示,边缘处最大矢高为1.070 mm和0.826 mm,S7和S9两个Qbsf非球面的相关系数如表2所示。Qbsf非球面能够保留更多的有效数字,有利于提高光学系统的优化效率和加工精度。S7面上Qbsf非球面偏离量为0.371 μm, S9面上Qbsf非球面偏离量为0.434 μm。显而易见,Qbsf非球面的加工性强,有利于提高加工效率和精度。

表 2 Q-type非球面S7和S9各项系数

Table 2. Q-type aspheric coefficient of surface S7 and S9

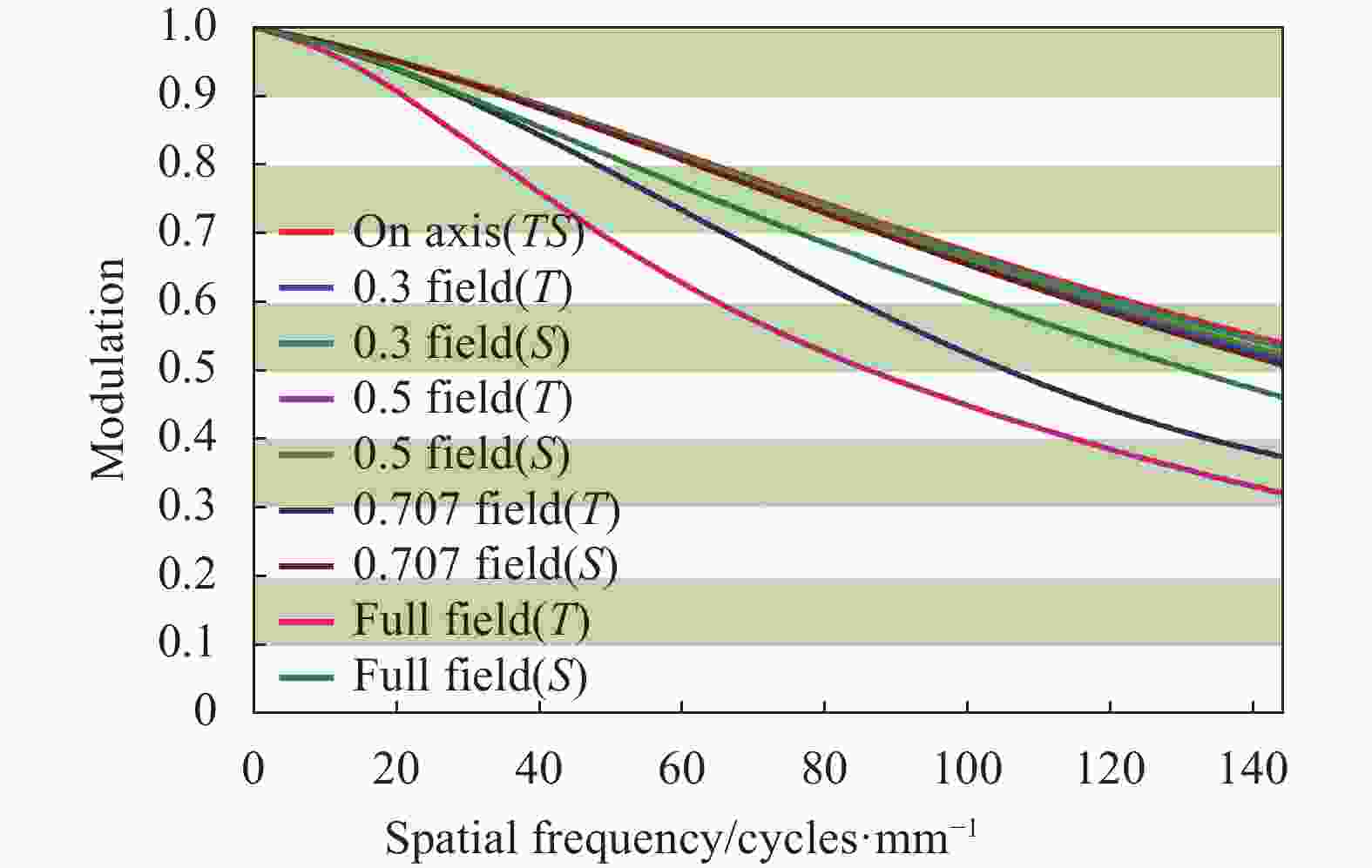

Parameter S7 S9 ρbfs/mm −10.3915 −18.6013 hmax/mm 4.740 5.650 a0/mm 7.376×10−1 −2.020×10−2 a1/mm 4.195×10−1 −1.133×10−3 a2/mm −1.220×100 −3.396×10−1 a3/mm 6.795×10−1 3.037×10−1 a4/mm −1.882×10−1 −1.219×10−1 a5/mm 2.160×10−2 2.180×10−2 经过上述优化步骤后得到了偏振检测光学成像系统设计结果,需进一步完成调制传递函数(Modulation Transfer Function, MTF)、点列图、能量图、场曲和畸变等像质评价,以评估系统的成像性能是否满足设计需求。偏振成像系统在工作距离为300 mm下的像质评价结果(包括MTF曲线图、场区畸变图、点列图、能量包围图、相对照度图和波前图)如图4~图9所示。利用光学传递函数来综合评价光学系统的成像质量,是基于将物体看作是各种频率的波谱组成,即将物体的光场分布函数展开成傅里叶级数的形式,利用 MTF计算所有视场位置的衍射调制传递函数,光学传递函数能全面反映光学系统的成像质量[22]。MTF=(Imax−Imin)/(Imax+Imin),其中Imax和Imin分别表示最高和最低亮度。如图4所示,截止频率144.93 lp/mm处,偏振成像系统在轴上视场、0.3视场、0.5视场、0.707视场和1.0视场下的MTF值分别为0.54034、0.51694、0.37505、0.37505和0.32172,各视场的MTF值均大于0.3。因此,偏振成像系统的设计结果良好,成像质量符合设计要求。

图 5 偏振检测系统(a) 场曲与(b) 畸变评价图

Figure 5. (a) Field curvature and (b) distortion evaluation diagram of polarization detection system

场曲是轴外点光束像差,其产生的原因是轴外光束在成像面上的汇聚点会由于光学系统的折射而相对高斯像点产生偏移。场曲仅是视场的函数,因为图像传感器为平面,场曲在一定程度上会对系统的成像质量造成较大影响。而畸变是衡量物体经过光学系统成像后发生变形的程度,其对于系统成像的清晰度没有影响,但是在缺陷检测的应用中畸变会影响对目标的几何特征识别与表征。像质评价过程中,应用SMIA TV畸变来进行畸变分析,其中,SMIA TV畸变(%)=((h′−h)/h)×100%,h′为图像角点的半高度,h为图像中心的半高度。偏振检测光学成像系统的场曲和畸变图如图5所示,图5(a)为像散场曲曲线图,同波长的T和S曲线间距表示像散大小,横坐标的数值表示场曲值,由图可知系统最大的场曲值仅为0.02,且各工作波长下场曲曲线的间距很小,表明像散均较小,不影响图像传感器上接收图像的清晰度;图5(b)为畸变图,可以看出畸变最大为0.50%,完全满足设计要求。

点列图利用点的密集程度来衡量光学系统的成像质量,常常把集中60%以上的点所构成的图形范围称为有效的弥散斑[23]。偏振检测光学成像系统的点列图如图6所示,不同颜色代表不同的工作波长。已知系统像元大小为3.45 μm,不同视场下点列图数值的相对变化不大,艾里斑尺寸为1.931 μm, 轴上视场、0.3视场、0.5视场、0.707视场和1.0视场下的弥散斑均方值分别为1.845 μm、1.963 μm、2.284 μm、2.698 μm和4.281 μm,其主要能量均集中在像元尺寸内,虽然边缘视场的弥散斑相对较为分散,但是其均方根值也小于两倍像元尺寸,能够满足设计需求。偏振成像系统的各视场下能量包围分布曲线如图7所示,可见轴上视场、0.3视场、0.5视场、0.707视场有81.51%以上的能量都集中在像元尺寸3.45 μm内,1.0视场下单个像元尺寸内能量占73.34%,两倍像元尺寸内占90.22%,系统的能量集中度高,能够满足成像检测需求。

图 7 偏振检测系统能量包围图评价结果

Figure 7. Evaluation results of energy envelope diagram of polarization detection system

相对照度是指在图像传感器像平面上不同坐标点和中心坐标点的照度之比,该比值受畸变、渐晕和瞳孔像差的影响[24]。如果光学系统的相对照度小,获取图像的照度不均匀,容易产生曝光不足或过度曝光的问题,严重影响视觉检测中的图像处理和检测目标的特征提取与表征。偏振成像光学系统的相对照度曲线如图8所示,其数值大于99.88%,符合设计要求。系统的波前图如图9所示,也可用于评价系统的成像质量。理论上,波前的波峰-波谷(Peak-to-Valley Value, PV)值应小于λ/4,表示成像系统具有较高的光学质量。由图可知,设计的PV值为0.2242λ,其均方根数值为0.0605λ。综合以上分析表明,偏振检测系统的成像质量较佳,能够满足设计需求。

-

基于上述偏振检测系统光学设计优化的结果,在实际应用前还需考虑加工和装配过程所产生的误差,通过完善的公差分析来确定系统误差范围,以满足成像系统的要求。设计方案的公差分析过程中首先对光学系统的光学和结构参数设定初始公差数值并添加补偿参数,同时进行蒙特卡洛分析,用MTF平均值作为分析评价标准。根据分析结果,针对个别参数的公差进行适当加紧或者放松,得到满足加工装配要求的公差分析结果。

偏振检测系统的公差数值如表3所示。公差分析结果与蒙特卡洛分析结果分别如图10和图11所示。

表 3 偏振检测系统公差值

Table 3. Tolerance value of polarization detection system

Tolerance Value Radius/mm ±0.20 Thickness/mm ±0.14 Surface eccentricity/mm ±0.08 Surface inclination/mm ±0.06 Surface irregularity/fringe 0.14 Element eccentricity/mm ±0.05 Element tilt/(°) ±0.20 Refractive index ±0.001 Abbe number ±1% 其中,透镜半径公差为±0.20 mm,中心厚度公差为±0.14 mm,表面偏心公差为±0.08 mm,表面倾斜公差为±0.06 mm,表面不规则度公差为0.14 fringe,元件偏心公差为±0.05 mm,元件倾斜公差为±0.2°,折射率公差为±0.001,阿贝数公差为±1%。采用灵敏度分析,选择144.93 lp/mm 处的MTF值作为评价标准,蒙特卡洛分析模拟2 000次得到结果。控制MTF平均值在截止频率处的下降幅度在10%以内,得到影响最大的前10项公差项目。分析结果表明,MTF数值变化最大为9.64%,由+0.14 mm的表面偏心公差所造成。如图10所示,影响最大的前10项公差项目所造成的MTF值下降幅度分别为:9.64%、9.47%、8.63%、8.36%、7.56%、6.67%、6.67%、6.51%、6.22%和6.03%。如图11所示,在轴上视场、0.3视场、0.5视场、0.707视场和1.0视场下,MTF值均有90%的概率大于0.44508、0.40105和0.36488、0.30306和0.24891。综合以上公差分析结果,可知偏振检测系统设计满足要求,符合加工和装配的条件。

-

实验测试的激光增材制造工件表面存在高反射现象的区域,使用常规的可见光相机采集图像容易导致部分关键缺陷信息被湮没,严重影响检测结果。为了验证所提出的缺陷偏振检测光学系统对于检测表面高反射光的抑制效果,搭建基于所设计的偏振检测光学系统的装置,如图12所示。所搭建的高反射工件表面缺陷偏振检测系统包括CMOS传感器、所设计的偏振检测光学系统、照明装置、检测平台、位移控制器、大理石底座、照明控制器和图像处理计算机。其中,CMOS传感器的像素为2448 pixel×2048 pixel,单像素尺寸为3.45 μm,采样频率为24 fps;微偏振片阵列直接集成在CMOS探测器的感光芯片上,能够有效保证每个单元与感光芯片的像素单元大小一致且逐一对准,当光线通过微偏振片到达探测器后,可同时获得四个对应的线偏振调制方向,具有较高透过率、高消光比、高可靠性、低功耗等特点。设计的偏振检测光学系统焦距为50 mm,工作距离为300 mm,F数为2,在截止频率144.93 lp/mm处全视场下的MTF值大于0.3;照明装置主要为检测过程提供均匀照明条件,照明控制器用于调节照明亮度;用于图像处理和分析的计算机为Lenovo ThinkPad S2,CPU为i5 8250U,最大频率为1.8 GHz。基于搭建的偏振检测系统采集不同偏振角度下检测图像并将其从RGB通道转换为HSV通道进行阈值判定,阈值大小为0.65。进一步基于斯托克斯矢量法提取高反射检测图像中的缺陷偏振态信息,计算得到斯托克斯矢量、偏振度和偏振角检测图像,并将所得图像进行融合处理,实现缺陷检测图像的高反射抑制重构,进而实现高效、稳健的高反射区域表征和分析。

图 12 高反射工件表面缺陷偏振检测系统

Figure 12. Schematic of the polarization detection system for surface defects of highly reflective workpieces

图像的RGB模型将获取到的光强信息分为红色、绿色和蓝色三个独立的信道,其根据图像颜色的融合进行区分和定义,但是在基于偏振技术的缺陷检测应用中,无法使用RGB模型来分析检测图像的高反射区域及高反射光抑制效果。因此,将检测图像从RGB通道转换为包含色调、饱和度和明度信息的HSV通道,通过提取与亮度相关的明度信道数值(V-channel Value)来分析图像中不同像素点的明亮程度。其中,缺陷检测图像从RGB通道转换为HSV通道满足以下关系:

$$ \left\{\begin{aligned} & {I}_{\rm{H}}=\left\{\begin{aligned} & 0,\qquad\qquad \qquad\qquad {I}_{\rm{MAX}}-{I}_{\rm{MIN}}=0\\& \frac{{I}_{\rm{G}}-{I}_{\rm{B}}}{{I}_{\rm{MAX}}-{I}_{\rm{MIN}}}\times 60,\qquad \; {I}_{\rm{MAX}}-{I}_{\rm{MIN}}={I}_{\rm{R}}\\& \left(\frac{{I}_{\rm{B}}-{I}_{\rm{R}}}{{I}_{\rm{MAX}}-{I}_{\rm{MIN}}}+2\right)\times 60,{I}_{\rm{MAX}}-{I}_{\rm{MIN}}={I}_{\rm{G}}\\& \left(\frac{{I}_{\rm{R}}-{I}_{\rm{G}}}{{I}_{\rm{MAX}}-{I}_{\rm{MIN}}}+4\right)\times 60,{I}_{\rm{MAX}}-{I}_{\rm{MIN}}={I}_{\rm{B}} \end{aligned}\right.\\& {I}_{\rm{S}}=\left\{ \begin{aligned} & 0,\;\qquad \qquad \qquad \qquad {I}_{\rm{MAX}}-{I}_{\rm{MIN}}=0\\& \frac{{I}_{\rm{MAX}}-{I}_{\rm{MIN}}}{{I}_{\rm{MAX}}},\qquad \qquad {I}_{\rm{MAX}}-{I}_{\rm{MIN}}\ne 0 \end{aligned}\right.\\& {I}_{\rm{V}}={I}_{\rm{MAX}}\\& {I}_{\rm{MAX}}=\mathrm{max}\left({I}_{\rm{R}},{I}_{\rm{G}},{I}_{\rm{B}}\right),{I}_{\rm{MAX}}=\mathrm{max}\left({I}_{\rm{R}},{I}_{\rm{G}},{I}_{\rm{B}}\right) \end{aligned}\right. $$ (16) 式中:$ {I}_{{\rm{R}}} $、$ {I}_{{\rm{G}}} $和$ {I}_{{\rm{B}}} $分别表示检测图像I在RGB通道的红、绿和蓝色信道分量;$ {I}_{{\rm{H}}} $、$ {I}_{{\rm{S}}} $和$ {I}_{{\rm{V}}} $分别表示检测图像I在HSV通道的色调、饱和度和明度分量。

在偏振角度为0°、45°、90°和135°下分别采集了四组高反射表面缺陷检测图像,如图13所示。根据公式(2)~(5)计算得到检测图像的斯托克斯矢量图像S1和S2以及偏振度图像Dop和偏振角图像Aop,如图14所示。经偏振处理后,斯托克斯矢量图像S1和S2的高明度值像素点所占比例较低,低于阈值的像素分别占98.15%和99.08%,偏振度和偏振角图像所占的比例分别为83.29%和99.86%,相比于原始强度图像明显消除了高反射区域的负面影响。显见,检测图像中为常见的激光增材制造孔隙缺陷。在激光增材制造材料成型过程中进行着快速的熔化与凝固,导致熔池中的气体难以及时释放,留在冷却构件中形成孔隙。同时,粉末颗粒会熔化成少量气体或粉末中含有少量气体,一旦这些气体不能及时释放,就会产生孔隙缺陷。计算处理的斯托克斯矢量图像S1和S2代表了缺陷检测图像的线偏振信息,同强度图像相比具有更为均匀的灰度分布,图像中的部分关键缺陷区域的边缘轮廓信息得以凸显,但是也丢失了部分细节信息。而缺陷检测的偏振度图像和偏振角图像相比于斯托克斯矢量图像S1和S2具有更为清晰的缺陷区域细节信息,能够起到很好的细节补充作用。显见,所得斯托克斯矢量、偏振度和偏振角图像凸显的信息具有很强的互补性,为了提升系统整体的缺陷检测能力以及后期缺陷表征的可靠性,对上述缺陷检测信息进行融合,可以显著增大图像的信息量和对比度。

图 13 不同偏振角度下高反射表面缺陷检测图像

Figure 13. Detection images of high reflective surface damage precursors at different polarization angles

图 14 斯托克斯矢量图像、偏振度和偏振角图像,及其融合处理结果

Figure 14. The Stokes vector, polarization degree, polarization angle, and fused image processing results

Fused图像为斯托克斯矢量图像S1和S2以及偏振度Dop和偏振角Aop图像融合后的结果如图14所示,可以看出,融合后的图像在缺陷区域的边缘轮廓上有明显的凸显作用,并且缺陷区域与近邻背景区域的对比度得以有效提升,使得缺陷的细节更为清晰直观,图像整体的对比度、清晰度以及信息量均得以提升。为了客观、定量地评估融合后的图像质量,并与原始强度图像进行对比分析,采用平均梯度(Average Gradient, AG)、信息熵(Entropy, E)、空间频率(Spatial Frequency, SF)、边缘强度(Edge Intensity, EI)、标准差(Standard deviation, SD)对图像进行评估,结果如图15所示。相比于原始强度图像,融合图像的平均梯度、信息熵、空间频率、边缘强度和标准差的指标平均提升率分别为163.46%、20.04%、163.20%、123.03%和28.41%。以上结果充分说明:经融合处理后的偏振图像具有更加丰富的信息量,且图像细节更清晰,缺陷区域的对比度更高,缺陷的边缘轮廓信息更为清晰,对激光增材制造高反射金属工件表面缺陷的特征提取与表征分析具有重要意义。

-

针对现有的激光增材制造高反射金属工件表面缺陷的高精稳健检测与评估难题,开展了基于高反射抑制效应的激光增材制造工件表面缺陷偏振检测系统的研究。基于Q-type非球面设计了一款焦距为50 mm、F数为2、工作距离为300 mm的偏振检测光学系统。MTF在奈奎斯特频率为144.93 lp/mm处优于0.42,满足偏振检测光学系统成像质量要求。系统最大的场曲值仅为0.02,畸变为0.50%,全视场范围内相对照度大于99.88%,系统PV值为0.2242λ。公差分析和2000次蒙特卡洛分析结果显示,在满足偏振检测系统成像质量的条件下,公差范围合理,符合加工与装配条件。基于斯托克斯矢量法采集不同偏振角度的检测图像并提取高反射检测图像中的缺陷偏振态信息,实现斯托克斯矢量、偏振度和偏振角信息的高反射抑制重构。实验结果表明,所提出的偏振检测光学系统能够有效抑制原始强度检测图像高反射区域的负面影响,提升偏振检测图像对比度、凸显缺陷轮廓信息及形貌特征,对激光增材制造高反射金属工件表面缺陷的特征提取与表征分析具有重要意义。

Design of optical polarization system for defect detection on highly reflective surfaces

-

摘要: 针对激光增材制造高反射金属工件表面缺陷的高精稳健检测与评估这一工程难题,设计了一种基于高反射抑制效应的偏振检测系统,能够有效避免背景杂波干扰,提升复杂检测环境下的缺陷探测能力。系统基于Q-type非球面设计,其像差校正能力强,简化了系统结构,第7表面面型与最佳拟合球面偏离量仅0.371 μm,第9表面面型与最佳拟合球面偏离量仅0.434 μm,焦距为50 mm,F数为2,工作距离为300 mm。仿真结果表明,调制传递函数在奈奎斯特频率为144.93 lp/mm处优于0.42,满足成像质量要求;公差分析和2000次蒙特卡洛分析结果显示,在满足偏振检测系统成像质量条件下,公差范围合理,符合加工与装配条件。同时,基于斯托克斯矢量法提取高反射检测图像中的缺陷偏振态信息,实现斯托克斯矢量、偏振度和偏振角信息的高反射抑制重构,有效提升偏振检测图像对比度、凸显缺陷轮廓信息及形貌特征,对激光增材制造高反射金属工件表面缺陷的特征提取与表征分析具有重要意义。Abstract:

Objective The defect detection of laser additive manufacturing (AM) has always been a technical problem that restricts its development. Due to the complexity of the defect generation mechanism, the insufficient detection information of the highly reflective workpiece surface, the low precision, the complex detection conditions, and other reasons, it is difficult to achieve high-precision and robust detection of defects. When the defect detection system based on reflective illumination performs detection on the surface of a metal part with high reflectivity, the pixels of the image sensor are usually overexposed due to the strong reflective light, resulting in a large amount of annihilated defect information, and it's difficult to highlight and extract the information of the defect area. Therefore, in view of the engineering problem of the high-precision robust detection and evaluation of surface defects of high reflective metal workpieces manufactured by laser AM, a polarization detection system based on a high reflective suppression effect is designed, which can effectively avoid background clutter interference and improve the defect detection capability in complex detection environment. Methods The system is designed based on Q-type aspheric surface, which has a strong aberration correction ability and simplifies the system structure. The deviation between the seventh surface shape and the best-fitting spherical surface is only 0.371 μm (Fig.2-3). The deviation between the 9th surface shape and the best-fitting spherical surface is only 0.434 μm. The focal length is 50 mm, the number of F is 2, and the working distance is 300 mm. Results and Discussions The simulation results show that the modulation transfer function is better than 0.42 at the Nyquist frequency of 144.93 lp/mm, meeting the requirements of the image quality (Fig.4). The tolerance analysis and 2 000 Monte Carlo analysis results indicate that the tolerance range is reasonable and meets the processing and assembly conditions under the condition of satisfying the image quality of the polarization detection system (Fig.10-11). To verify the suppression effect of the defect polarization detection optical system on the highly reflective light of the detection surface, the experimental device is built based on the designed polarization detection optical system (Fig.12). Based on the constructed polarization detection system, the detection images under different polarization angles are collected and converted from the RGB channel to the HSV channel for threshold determination. Furthermore, based on the Stokes vector method, the defect polarization information in the high-reflection detection image is extracted. The Stokes vector, degree of polarization, and angle of polarization detection image are calculated. The calculated image is fused to achieve the high-reflection suppression reconstruction of the defect detection image, thus achieving efficient and robust high reflection area characterization and analysis. The experimental results show that the fused image has a prominent role in the edge contour of the defect area, and the contrast between the defect area and the adjacent background area has been effectively improved, making the details of the defect clearer and more intuitive (Fig.14). The overall contrast, clarity, and information content of the image have been improved. Besides, to objectively and quantitatively evaluate the quality of the fused image and compare it with the original intensity image, the average gradient (AG), entropy (E), spatial frequency (SF), edge intensity (EI), and standard deviation (SD) are used to evaluate the image, the results are shown (Fig.15). Compared with the original intensity image, the average improvement rates of the average gradient, information entropy, spatial frequency, edge intensity, and standard deviation of the fused image are 163.46%, 20.04%, 163.20%, 123.03%, and 28.41% respectively. Conclusions The results fully illustrate that the polarized image after fusion processing has more abundant information, the image details are clearer, the contrast of the defect area is higher, and the edge contour information of the defect is clearer. The feature extraction and characterization analysis of the surface defects of highly reflective metal workpieces in metal manufacturing are of great significance. -

Key words:

- laser additive manufacturing /

- polarization detection /

- optical design /

- defects

-

表 1 偏振检测系统设计参数

Table 1. Design parameters of polarization detection system

Design parameters Value Wavelength/μm 0.4-0.7 Image sensor type CMOS Pixel count 2448×2048 Pixel size/μm 3.45 Focal length f/mm 50.0 F number 2 Working distance WD/mm 300 Half image height y/mm 5.61 表 2 Q-type非球面S7和S9各项系数

Table 2. Q-type aspheric coefficient of surface S7 and S9

Parameter S7 S9 ρbfs/mm −10.3915 −18.6013 hmax/mm 4.740 5.650 a0/mm 7.376×10−1 −2.020×10−2 a1/mm 4.195×10−1 −1.133×10−3 a2/mm −1.220×100 −3.396×10−1 a3/mm 6.795×10−1 3.037×10−1 a4/mm −1.882×10−1 −1.219×10−1 a5/mm 2.160×10−2 2.180×10−2 表 3 偏振检测系统公差值

Table 3. Tolerance value of polarization detection system

Tolerance Value Radius/mm ±0.20 Thickness/mm ±0.14 Surface eccentricity/mm ±0.08 Surface inclination/mm ±0.06 Surface irregularity/fringe 0.14 Element eccentricity/mm ±0.05 Element tilt/(°) ±0.20 Refractive index ±0.001 Abbe number ±1% -

[1] Pragana J P M, Sampaio R F V, Bragança I M F, et al. Hybrid metal additive manufacturing: A state-of-the-art review [J]. Advances in Industrial and Manufacturing Engineering, 2021, 2: 100032. doi: 10.1016/j.aime.2021.100032 [2] Chen Y, Peng X, Kong L B, et al. Defect inspection technologies for additive manufacturing [J]. International Journal of Extreme Manufacturing, 2021, 3: 022002. doi: 10.1088/2631-7990/abe0d0 [3] Mercado R, Rojas A. Additive manufacturing methods: techniques, materials, and closed-loop control applications [J]. The International Journal of Advanced Manufacturing Technology, 2020, 109(1): 17-31. [4] Ma C P, Guan Y C, Zhou W. Laser polishing of additive manufactured Ti alloys [J]. Optics and Lasers in Engineering, 2017, 93: 171-177. doi: 10.1016/j.optlaseng.2017.02.005 [5] Ganapathy S W, Schmult W S. Analysis and design considerations for a real-time system for non-destructive evaluation in the nuclear industry [J]. Ultrasonics, 1982, 20: 249-256. doi: 10.1016/0041-624X(82)90045-2 [6] Fernandez A G, Grottker S, Emmelmann C, et al. In-situ quality assurance of surface roughness using an on-axis photodiode [C]//Fraunhofer Direct Digital Manufacturing Conference, DDMC, 2020: 032059. [7] Venkata K N, Sebastian A A, Jakob S N, et al. Considerations for interpreting in-situ photodiode sensor data in pulsed mode laser powder bed fusion [C]//Proceedings of the Joint Special Interest Group Meeting between Euspen and ASPE Advancing Precision in Additive Manufacturing, 2019. [8] Bisht M, Ray N, Verbist F, et al. Correlation of selective laser melting-melt pool events with the tensile properties of Ti-6Al-4V ELI processed by laser powder bed fusion [J]. Additive Manufacturing, 2018, 22: 302-306. doi: 10.1016/j.addma.2018.05.004 [9] Pavlov M M, Doubenskaia I S. Pyrometric analysis of thermal processes in SLM technology [J]. Physics Procedia, 2010, 5: 523-531. doi: 10.1016/j.phpro.2010.08.080 [10] Schwerdtfeger J, Singer R F, Körner C. In situ flaw detection by IR-imaging during electron beam melting [J]. Journal of Rapid Prototype, 2012, 18: 259-263. doi: 10.1108/13552541211231572 [11] Shrestha S, Chou K. Single track scan ing experiment in laser powder bed fusion process [J]. Procedia Manufacturing, 2018, 26: 857-864. doi: 10.1016/j.promfg.2018.07.110 [12] Zur J J, Kleszczynski S, Schneider D, et al. High-resolution imaging for inspection of laser beam melting systems [C]//IEEE International Instrumentation and Measurement Technology Conference, 2013: 707-712. [13] Marco G, Vittorio L, Quirico S, et al. In-process monitoring of selective laser melting: Spatial detection of defects via image data analysis [J]. Journal of Manufacturing Science and Engineering, 2017, 139(5): 051001. doi: 10.1115/1.4034715 [14] Millon C, Vanhoye A, Obaton A F, et al. Development of laser ultrasonics inspection for online monitoring of additive manufacturing [J]. Welding in the World, 2018, 62: 653-661. doi: 10.1007/s40194-018-0567-9 [15] 周强国, 黄志明, 周炜. 偏振成像技术的研究进展及应用[J]. 红外技术, 2021, 43(09): 817-828. Zhou Qiangguo, Huang Zhiming, Zhou Wei. Research progress and application of polarization imaging technology [J]. Infrared Technology, 2021, 43(9): 817-828. (in Chinese) [16] 刘征. 基于可见光偏振成像的目标探测技术研究[D]. 中国科学院大学, 2016. Liu Zheng. Research of the target detection technology based on visible light polarization imaging[D]. Beijing: University of Chinese Academy of Sciences, 2016. (in Chinese) [17] 马洪涛, 张晓辉, 韩冰. 宽光谱、大视场小畸变望远系统设计[J]. 红外与激光工程, 2013, 42(7): 1755-1757. doi: 10.3969/j.issn.1007-2276.2013.07.019 Ma Hongtao, Zhang Xiaohui, Han Bing. Design of telescope system with a wide spectrum, large field and small distortion [J]. Infrared and Laser Engineering, 2013, 42(7): 1755-1757. (in Chinese) doi: 10.3969/j.issn.1007-2276.2013.07.019 [18] Cheng D, Wang Y T, Yu L, et al. Optical design and evaluation of a 4 mm cost-effective ultra-high-definition arthroscope [J]. Biomedical Optics Express, 2014, 5: 8. [19] 景桂芬. 基于光纤的监测光学系统设计[D]. 长春理工大学, 2019 Jing Guifen. Design of optical system for monitoring based on optical fiber[D]. Changchun: Changchun University of Science and Technology, 2019. (in Chinese) [20] Forbes G W. Shape specification for axially symmetric optical surfaces [J]. Optics Express, 2007, 15(8): 5218-5226. doi: 10.1364/OE.15.005218 [21] Tian Y, Yang W, Wang J. Image fusion using a multi-level image decomposition and fusion method [J]. Applied Optics, 2021, 60(24): 7466-7479. doi: 10.1364/AO.432397 [22] Peng X, Kong L B. Design of a real-time fiber-optic infrared imaging system with wide-angle and large depth of field [J]. Chinese Optics Letters, 2022, 20(1): 011201. doi: 10.3788/COL202220.011201 [23] 陈建发, 潘枝峰, 王合龙. 超大视场红外光学镜头设计[J]. 红外与激光工程, 2020, 49(6): 20190443. doi: 10.3788/irla.35_2019-0443 Chen Jianfa, Pan Zhifeng, Wang Helong. Design of infrared optical lens with large field of view [J]. Infrared and Laser Engineering, 2020, 49(6): 20190443. (in Chinese) doi: 10.3788/irla.35_2019-0443 [24] 周向东, 白剑. Q-type 非球面小畸变全景环带光学系统设计[J]. 光学学报, 2015, 35(7): 0722003. doi: 10.3788/AOS201535.0722003 Zhou Xiangdong, Bai Jian. Small distortion panoramic annular lens design with Q-Type aspheres [J]. Acta Optica Sinica, 2015, 35(7): 0722003. (in Chinese) doi: 10.3788/AOS201535.0722003 -

下载:

下载: