-

近年来,随着空间天文光学、卫星遥感技术的迅猛发展,光学系统越来越复杂,其中的光学元件越来越多,单镜的口径越来越大,这对光学制造能力提出了越来越高的要求。同时,现代光学系统对光学元件质量的要求越来越高,仅通过表面质量和面形精度来评价光学元件的好坏,已经不能满足日益增长的光学系统性能的需求,亚表面质量已经成为考察光学元件优劣必不可少的参数。对于强激光系统,亚表面缺陷直接影响着系统的激光损伤阈值;对于成像系统,亚表面缺陷影响着系统的成像性能、长期稳定性等。因此对于材料亚表面缺陷方面的研究十分必要[1-3]。

光学元件的制作过程大体上分为切割、磨削、研磨、抛光等,各过程均极易产生不同类型、不同程度的亚表面缺陷。对于高功率、强激光系统,激光损伤阈值是系统性能最重要的评价指标之一,由光学元件亚表面缺陷产生的热效应、自聚焦效应等会大幅降低其抗激光损伤阈值,这已经成为高功率激光器发展的主要技术瓶颈[4-6]。对于成像系统,尤其对于大型空间望远系统:(1) 光学元件的亚表面缺陷可能在其镀膜高温的状态下得到释放,将导致镀膜质量下降,进而造成面形精度的损失;(2) 即使光学元件加工后满足指标,但当其长期暴露在太空环境中,极大的温差和高能粒子的辐射会导致隐藏在其中的亚表面缺陷进一步扩展,导致镜面面形精度下降,影响其寿命与长期稳定性;(3) 在发射过程中,光学元件残留的亚表面缺陷可能会导致其在机械应力的作用下失效[7-8]。

综上,亚表面缺陷的存在会对光学系统产生不同程度的影响,如何高效率、高质量的去除亚表面缺陷,已经成为光学加工领域亟待解决的问题。欲去除亚表面缺陷,其首要技术在于亚表面缺陷的系统表征和准确检测。文中关于亚表面缺陷检测发展的研究思路如图1所示。首先介绍了不同加工方式下材料的去除机理以及亚表面缺陷的形成原因,然后系统地介绍了光学元件亚表面缺陷的表征与检测技术的研究现状,还介绍了亚表面缺陷检测方法适用的材料与加工阶段,分析了不同亚表面缺陷表征和检测技术的特点与发展趋势,最后提出:基于材料去除机理、亚表面缺陷的形成机理,建立全面、普适的亚表面缺陷预测模型将是以后该领域的研究重点。

-

光学玻璃、先进陶瓷等光学元件的常用材料均属于硬脆性材料,在加工过程中极易产生以划痕、裂纹和残余应力等为主的表面/亚表面缺陷。硬脆性材料的加工去除方式主要包括脆性断裂和塑性成形两种,不同的去除方式会产生不同形式和不同程度的亚表面缺陷,进而影响检测方式的选择[9]。因此,对于材料去除机理与亚表面缺陷形成机理的研究十分必要。从某种意义上说,对于磨削、研磨和粗抛光过程,材料的去除与缺陷的形成是同一个过程产生的不同结果。脆性断裂的去除方式是通过材料亚表面裂纹成形并扩展到材料表面完成的,一般对应磨削和研磨阶段;塑性成形去除方式是通过划擦、耕犁和切屑成形等塑性流动的剪切方式实现,一般对应抛光阶段。下面将详细描述这两种去除机理和亚表面缺陷形成机理的研究进展。

-

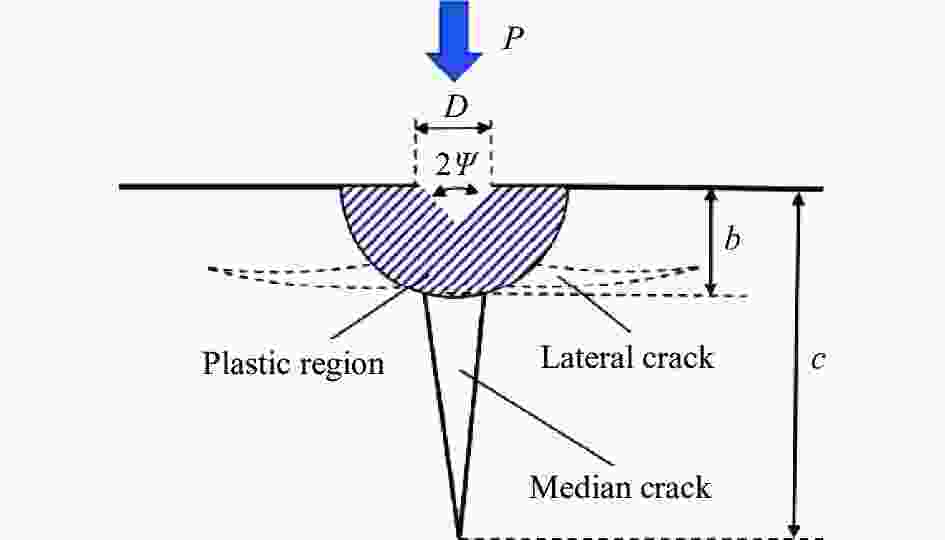

对于光学玻璃、先进陶瓷等脆性材料,磨削和研磨过程可分别看作两体和三体脆性去除的过程。其中,磨料嵌入研磨盘表面深度较深、或试件和研磨盘之间的距离太小导致磨料被固结在研磨盘材料上的去除方式定义为两体去除,如磨削、固结磨料研磨过程。磨料在试件和研磨盘之间发生旋转滚动的去除方式定义为三体去除,如散粒磨料的研磨过程[10]。大部分对脆性材料磨削和研磨作用的研究都采用了Lawn等[11-12]提出的断裂力学模型,压痕断裂力学模型原理图如图2所示,该模型将磨料与试件表面的作用简化为大规模的压头印压作用。

压头与试件表面接触并挤压,若施加在压头上的力超过公式(1)、(2)所示的中位/径向裂纹临界载荷与横向裂纹临界载荷,在压头正下方会形成不可逆的塑性变形区,该变形区下方会形成两个裂纹系统,即中位/径向裂纹系统和横向裂纹系统[13]。随着压头的移动,横向裂纹最终扩展到试件表面,使试件得以断裂去除,并形成表面粗糙的破损层,中位/径向裂纹最终形成亚表面缺陷。

$$ {P^*} = 54.5({\alpha \mathord{\left/ {\vphantom {\alpha {{\eta ^2}{\gamma ^4}}}} \right. } {{\eta ^2}{\gamma ^4}}})({{K_c^4} \mathord{\left/ {\vphantom {{K_c^4} {{H^3}}}} \right. } {{H^3}}}) $$ (1) 式中:

$\alpha $ 、$\eta $ 、$\gamma $ 为无量纲常数;${K_c}$ 为材料的断裂韧性;$H$ 为材料的硬度。$$ P_l^* = \xi ({{K_c^4} \mathord{\left/ {\vphantom {{K_c^4} {{H^3}}}} \right. } {{H^3}}})f({E \mathord{\left/ {\vphantom {E H}} \right. } H}) $$ (2) 式中:

$\xi $ 为无量纲常数;$ f({E \mathord{\left/ {\vphantom {E H}} \right. } H}) $ 为衰减系数。磨削和研磨阶段产生的亚表面缺陷并不只有亚表面裂纹一种形式,断裂力学认为,若材料不是理想的弹性材料,则在亚表面裂纹尖端一定会存在塑性变形区,即残余应力层。裂纹的尖端位置即为应力的奇异点位置,裂纹尖端的局部应力可以达到很大的数值,当该数值超过材料的屈服强度,材料就会发生塑性变形,即在裂纹尖端会形成残余应力层[14-15]。高平、吴沿鹏等[14-15]对该塑性区的应力分布与形状进行研究,得到应力分布的表达式,并估计了塑性区域的形状与尺寸。

-

光学元件的抛光过程十分复杂,目前尚没有一个统一的理论表征抛光阶段的去除机理,主要有机械作用理论、化学作用理论和表面流动理论三种[16]:机械作用理论认为抛光是研磨的延续,抛光过后的试件表面仍然会产生塑性划痕和亚表面残余应力层;化学作用理论认为抛光过程是试件表面、抛光剂与水相互作用的结果,其本质是试件表面的水解层被抛光剂中的磨粒不断划擦,形成新的材料表面;表面流动理论认为抛光过程是材料表面分子的重新分布,摩擦生热使表面产生塑性流动,通过分子流动将表面的高低分布均匀化,形成光滑的抛光表面。

抛光后试件的亚表面缺陷主要有两个方面:首先,抛光去除的深度不够,并没有完全去除掉磨削、研磨加工后的表面划痕和裂纹,但由于抛光产生的水解层覆盖在试件表面,使得磨削、研磨加工产生的破坏层仍在表面之下,整体上看试件表面仍为无缺陷、完好的光学表面;其次,抛光液中存在的大颗粒抛光粉或其他杂质,可能会对试件造成破坏,但随后又被抛光水解层覆盖,导致亚表面缺陷的产生[17]。王卓等[18]针对抛光至无缺陷光滑表面的石英玻璃材料,利用恒定化学蚀刻速率法检测其表面水解层后发现研磨过程中产生的脆性划痕,并用二次离子质谱法检测了抛光杂质的嵌入深度,印证了抛光过程产生的亚表面缺陷可能存在上述两方面原因。

-

精确的表征亚表面缺陷,有利于更全面的掌握光学元件在不同加工阶段亚表面缺陷的特征,为后续加工工艺、加工路径的选择提供依据,以实现高效率的去除亚表面缺陷。

现阶段主要利用几何参量表征亚表面缺陷。针对K9玻璃的研磨加工过程,王卓等[19]分别采用裂纹的群集深度、最大深度和裂纹密度沿深度分布三个表征参数对研磨过程亚表面裂纹进行了全面、定量的表征。郑亮等[20]针对反应烧结碳化硅材料的磨削加工过程,采用表面破碎层深度、最大破碎层深度、平均裂纹深度、最大裂纹深度四个缺陷评价指标,对其亚表面缺陷进行统计表征,该表征方法考虑了脆性断裂去除方式在材料表面形成的断裂凹坑,并引入表面破碎层深度对其进行表征,该方法较为全面、系统。刘民慧等[21]针对无压烧结碳化硅材料的磨削加工过程,采用表面破碎层深度、磨削亚表面裂纹最大深度、裂纹的平均尺寸和出现概率沿深度方向的分布情况、裂纹密度四个参量对亚表面缺陷进行表征,该方法也较为准确、全面地表征了无压烧结碳化硅材料的亚表面缺陷。

此外,还有部分学者用力学参量表征亚表面缺陷,如大连理工大学的康仁科等[22]针对磨削过程的单晶硅材料,利用显微拉曼光谱分析了其残余应力沿试件深度方向的分布,并利用残余应力的分布表征了亚表面缺陷层的结构。

-

目前,光学元件的亚表面缺陷检测技术还不成熟,按是否对试件产生破坏可以将亚表面缺陷的检测技术分为破坏性检测技术和非破坏性检测技术。另外,还有一些亚表面缺陷预测技术。

-

破坏性检测方法的原理是部分或者全部破坏试件,以使所检测的缺陷暴露在表面,再通过适当的显微观测技术得到检测结果。破坏性检测技术包括化学蚀刻法、截面显微法、角度抛光法、纳米压痕法等。

-

化学蚀刻法一般用于单晶硅、K9玻璃及熔融石英等光学玻璃材料,可以分为择优蚀刻法、化学蚀刻速率法和分步蚀刻法等。

-

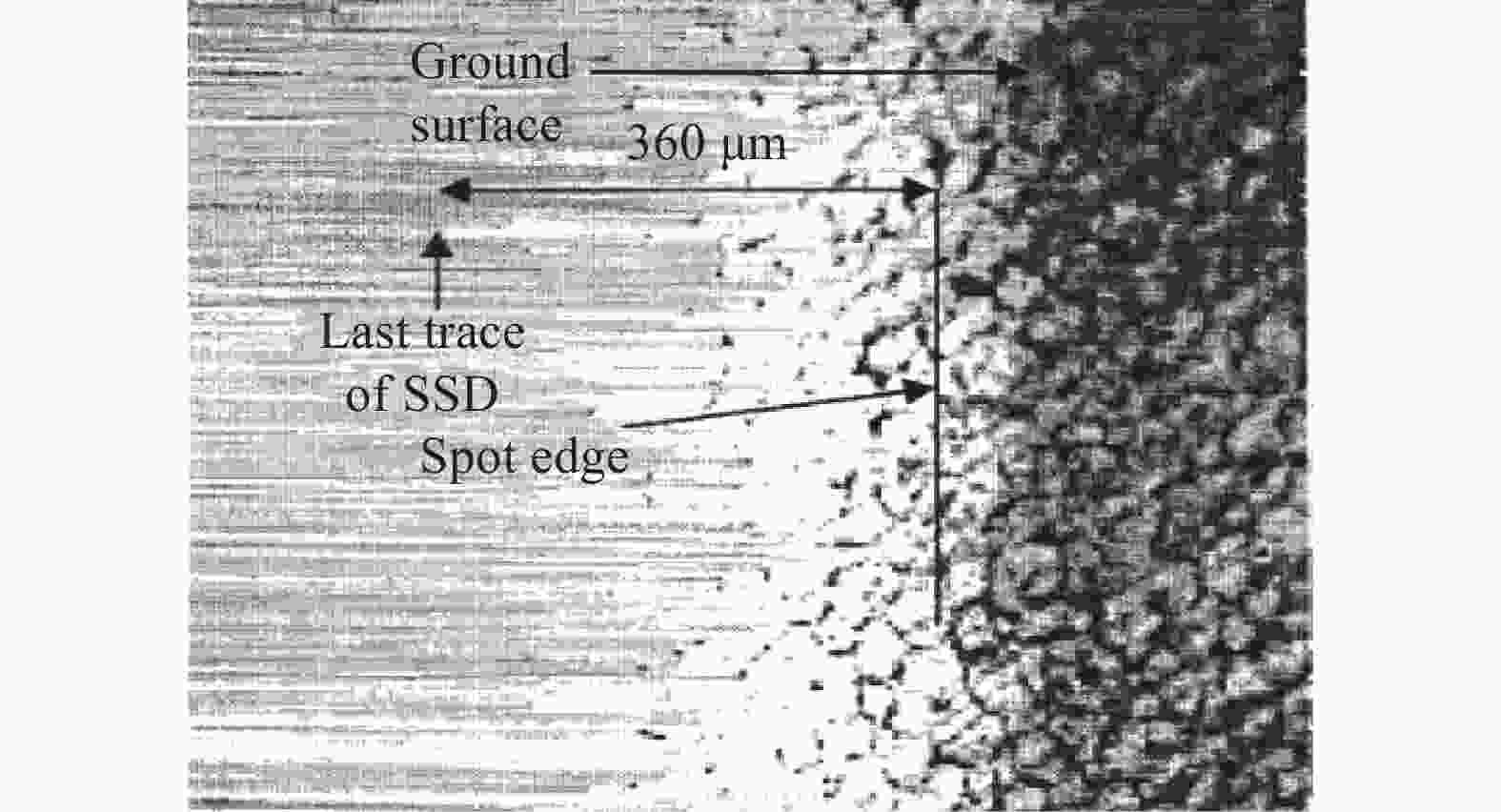

择优蚀刻法一般用于特定的材料,基本原理为:对于特殊材料的光学元件,例如单晶硅材料,可以根据不同材料或者同一材料的不同结构与腐蚀液化学反应的差异直接检测亚表面缺陷层的深度。徐乐等[23]利用HF溶液几乎不与单晶硅发生反应,但可以对其表面/亚表面破坏层进行蚀刻这一特点,采用择优蚀刻法对单晶硅试件亚表面缺陷层进行检测,检测结果如图3所示。

该方法的优点是简便、快速,可以测量整个区域的亚表面缺陷;缺点是对腐蚀溶液与材料的匹配性要求较高,仅适用于材料成分不同且各成分之间与腐蚀溶液之间化学反应性质不同的光学元件,应用范围较窄。

-

化学蚀刻速率法一般用于亚表面缺陷层较深的情况,基本原理为:光学元件亚表面缺陷层分布着大量裂纹、凹坑等缺陷,与腐蚀液的接触面积较大,所以腐蚀液对其腐蚀速率较快,无缺陷基体材料较致密,与腐蚀液的接触面积较小,腐蚀液对其腐蚀速率较慢,因此可以通过腐蚀速率的拐点来判断亚表面缺陷层的深度。化学蚀刻速率法又可以分为早期的恒定化学蚀刻速率法和改进的差动化学蚀刻速率法。

(1) 恒定化学蚀刻速率法

恒定化学蚀刻速率法是在温度和腐蚀液浓度均保持恒定的条件下,通过腐蚀速率的拐点确定亚表面缺陷的深度。但是在实际的检测过程中,腐蚀液浓度和温度均无法保持恒定,且蚀刻速率随腐蚀液浓度和温度的变化不是简单的线性关系,难以对腐蚀速率进行准确的修正,应用较少。

(2) 差动化学蚀刻速率法

Fleck N A等[24]在恒定化学蚀刻速率法的基础上提出了差动化学蚀刻速率法。温度、腐蚀液浓度等环境因素对有缺陷试件与无缺陷试件的影响程度虽不一定相同,但影响趋势是一致的,因此可以利用相同试验条件下腐蚀液对无缺陷基体的蚀刻速率曲线对环境因素进行标定,即对相同试验条件下加工试件和基体试件的蚀刻速率进行差动处理,降低环境变化对测量精度影响,这就是差动化学蚀刻速率法的基本原理。

针对磨削加工过程的K9玻璃,李改灵等[25]利用差动化学蚀刻速率法对其亚表面缺陷层深度进行检测,通过计算试件在每段时间间隔的质量损失得到对应时段的平均蚀刻速率,测量结果如图4和图5所示,在蚀刻60 min前后,腐蚀液对于加工试件和无损基体的腐蚀速率变化趋势基本一致,通过进一步的数据处理即可得到亚表面缺陷层深度。

该方法的优点是可以检测整个区域的亚表面缺陷深度,相比于恒定化学蚀刻速率法,一定程度上减少了环境因素的影响,腐蚀速率拐点的判断也较为容易;缺点是没有考虑加工后表面粗糙度的影响,腐蚀深度的均匀性很难保证,导致由重量的损失计算腐蚀深度存在一定误差。腐蚀速率随腐蚀液浓度和温度等环境因素的变化是非线性的,这一特性使得腐蚀拐点的确定存在一定的误差,影响测量精度。可在腐蚀速率拐点附近对腐蚀液进行更换或补充,以减小确定拐点带来的误差,提高该方法的精度。

-

分步蚀刻法一般用于亚表面缺陷较深的情况,也经常作为去除抛光水解层的方法与其他破坏性检测方法结合使用。通过蚀刻加工试件的表面去除一定深度的材料,在试件表面形成不同深度的台阶面,结合轮廓仪、显微观测可以得到不同台阶面的亚表面缺陷形貌。

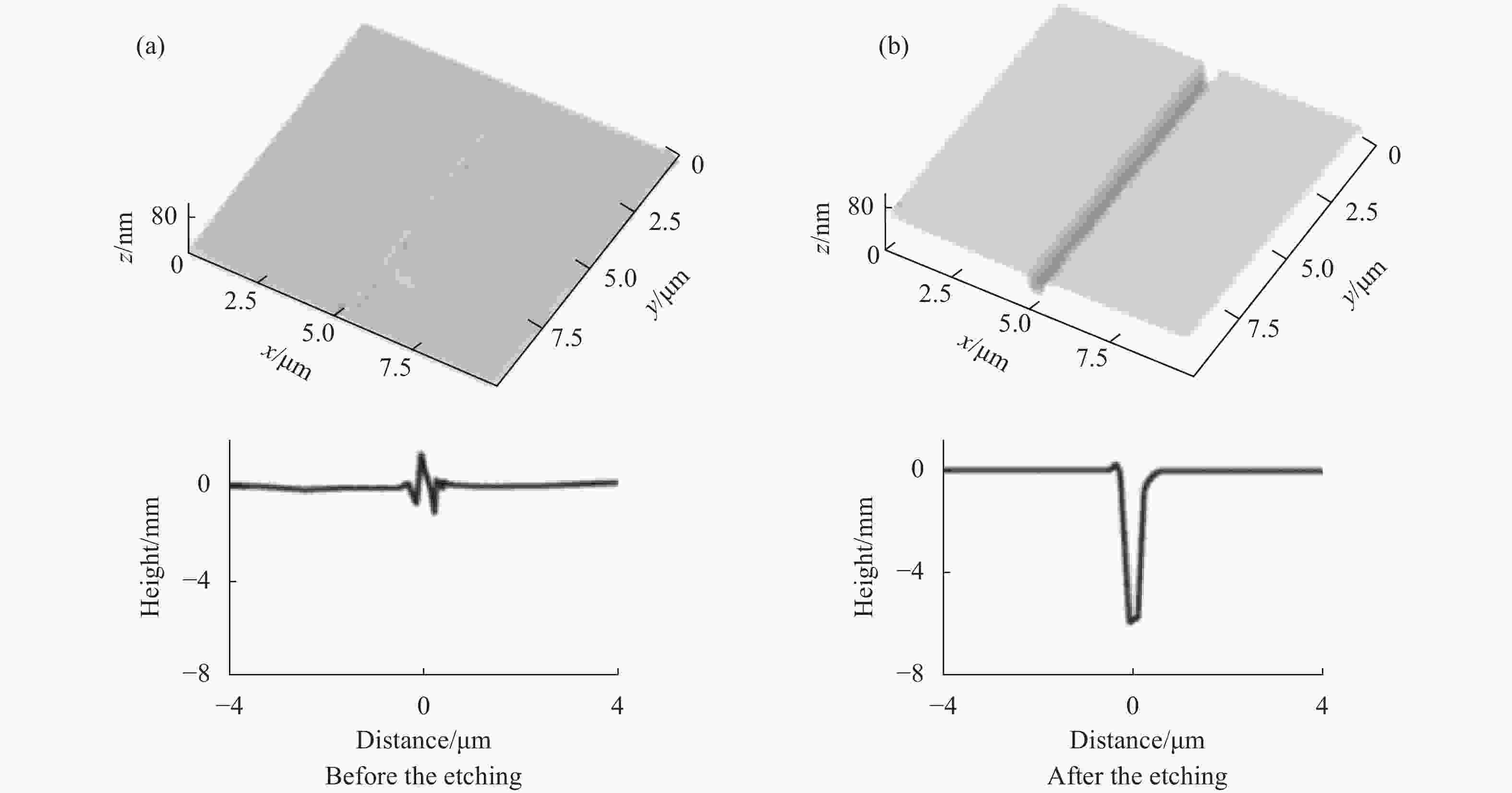

针对磨削和抛光后的K9玻璃,吴沿鹏等[26]采用5% HF和浓HNO3 1∶1混合的腐蚀液分别对两不同加工阶段的K9玻璃表面蚀刻不同深度的台阶,针对磨削后的K9玻璃,利用120×光学显微镜观测,结果如图6所示,根据粗糙度轮廓仪测得的亮斑消失的深度确定亚表面缺陷的深度;针对抛光后的K9玻璃,采用原子力显微镜进行观测,结果如图7所示。

针对固结磨料(磨粒粒径为W14)研磨的K9玻璃,戴子华等[27]基于差动化学蚀刻速率法,通过曲线的拐点来确定亚表面缺陷的深度,结合分步蚀刻法,确定修正系数Ki来减小因为实验环境因素的不稳定及多步重复操作引起的积累误差。实验结果如图8、图9所示,分别为有亚表面缺陷K9玻璃与无缺陷K9玻璃修正后的腐蚀速率曲线。两样品在腐蚀20 min后的腐蚀速率基本一致,由此确定亚表面缺陷层深度。

Wang等[28]利用分步蚀刻的方法腐蚀生物酶标记缺陷层的抛光熔融石英试件,根据不同深度腐蚀层下的酶活性确定亚表面缺陷的深度。针对磨削加工的BK7玻璃,胡陈林等[29]利用分步蚀刻法腐蚀了一定深度的材料,并结合逐层抛光法和激光共聚焦扫描技术,对其亚表面缺陷进行了检测,不同深度处的亚表面缺陷形貌特征如图10所示。

这种方法的优点是可以在获得缺陷深度信息的同时得到缺陷沿深度方向的形貌分布信息;缺点是对检测人员的经验要求很高,存在腐蚀过量的情况,且无法保证腐蚀的均匀性,导致腐蚀平面不平整,进而影响在不同位置测量得到的台阶深度,不适用于高精度的测量。

综上,化学蚀刻法的优点在于操作简单,成本较低,且可以测量整个区域的亚表面缺陷;缺点在于无法控制腐蚀深度的均匀性,导致测量精度较差,只适用于亚表面缺陷层较深的情况。

-

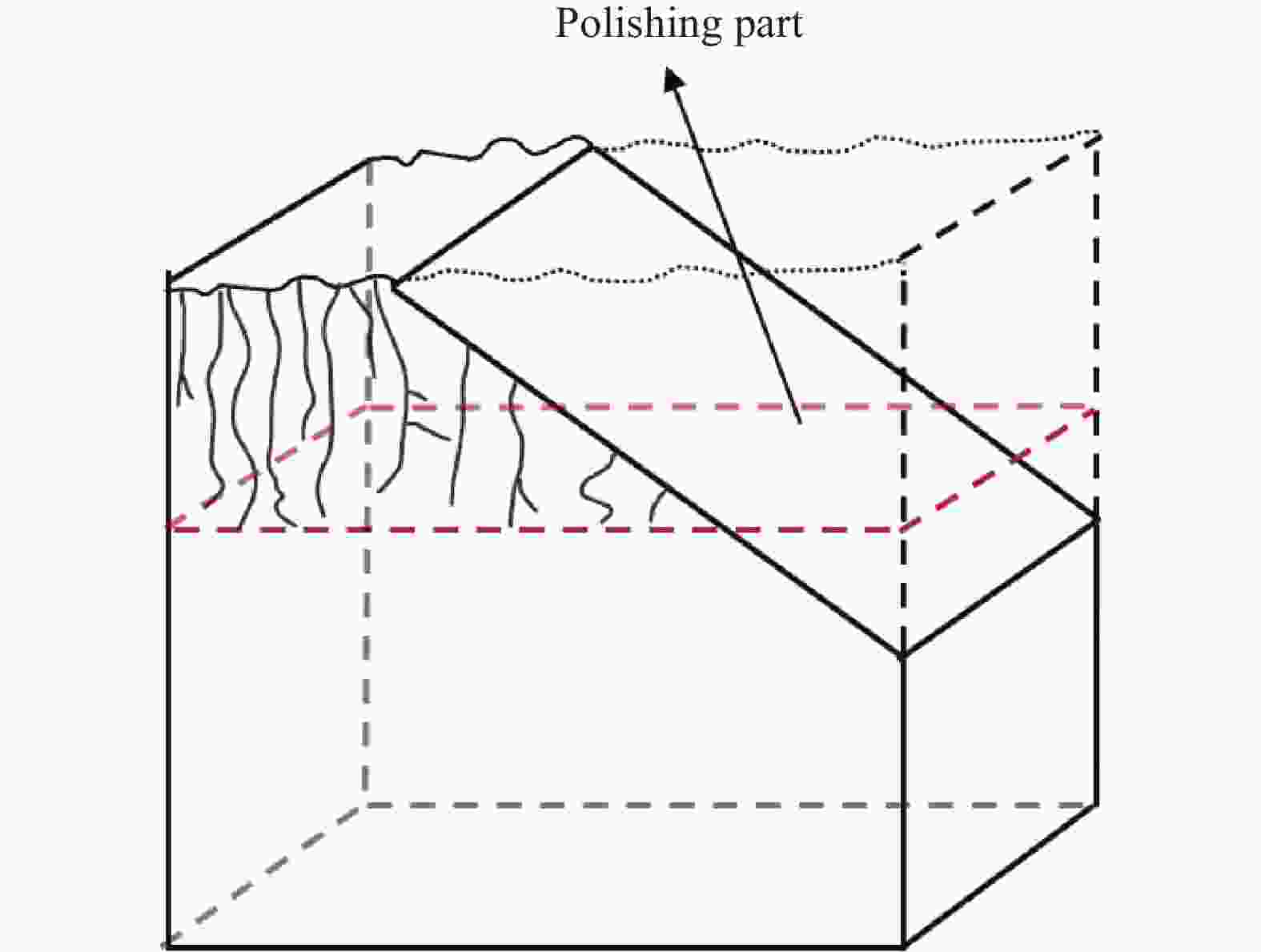

截面显微法的基本原理为对垂直于加工表面的横截面研磨抛光,使亚表面缺陷暴露,进而对亚表面缺陷的形式、裂纹构型和缺陷层深度进行显微观测,检测原理如图11所示。根据截面与加工的顺序不同,可将截面显微法分为截面抛光法和界面粘接法两种。

截面抛光法是先加工再剖面,即先对试件进行加工,再沿垂直于加工面的方向将试件分为两半,通过对剖面无损抛光、分步腐蚀后进行观测。为了降低无损抛光时加工表面与抛光截面相交处的边缘效应问题的影响,常用硅、聚氨酯等材料作陪片,用胶粘的方法将两种材料结合后,再进行抛光。

针对63~75 μm 固结磨料磨削后的微晶玻璃,A. Esmaeilzare等[30]利用截面抛光法进行了检测,如图12所示。针对W14的固结金刚石磨料研磨后的碳化硅(SiC)晶片,张银霞等[31]利用截面抛光法对其进行检测,如图13所示。

针对具有两相结构的反应烧结碳化硅(RB-SiC)材料的磨削加工过程,大多数研究,如曾艳芬、王建、郑亮等[32-34]均采用截面抛光法检测其亚表面缺陷。其中,曾艳芬、王建等采用硅片作为陪片和基准,对磨削后RB-SiC材料的亚表面缺陷进行了检测。郑亮等分别采用了硅片和聚氨酯作为陪片材料,检测结果如图14和图15所示,对结果进行分析,郑亮等认为用硅片作陪片的截面抛光法是最准确的。

界面粘接法是先剖面再加工,先将两个待测面抛光、粘结,然后加工与粘结面相互垂直表面,加工完成后分离粘结面并清洗、观测。郑亮等[34]利用界面粘接法对磨削加工后RB-SiC材料的亚表面缺陷进行了检测,检测结果如图16所示,对结果进行分析,郑亮等认为界面粘接法没有用硅片作陪片的截面抛光法准确。

截面显微法的优点是可以观测到截面裂纹的形貌特征,对于分析材料的去除机理和亚表面缺陷的形成机理具有重要的应用价值。缺点是检测过程繁琐,很难保证剖面的无损加工;检测范围较小,只能检测一个截面上的亚表面缺陷信息;且两种方法均采用粘接方式降低加工过程中观测面边缘效应的影响,检测结果受粘接工艺影响很大。

-

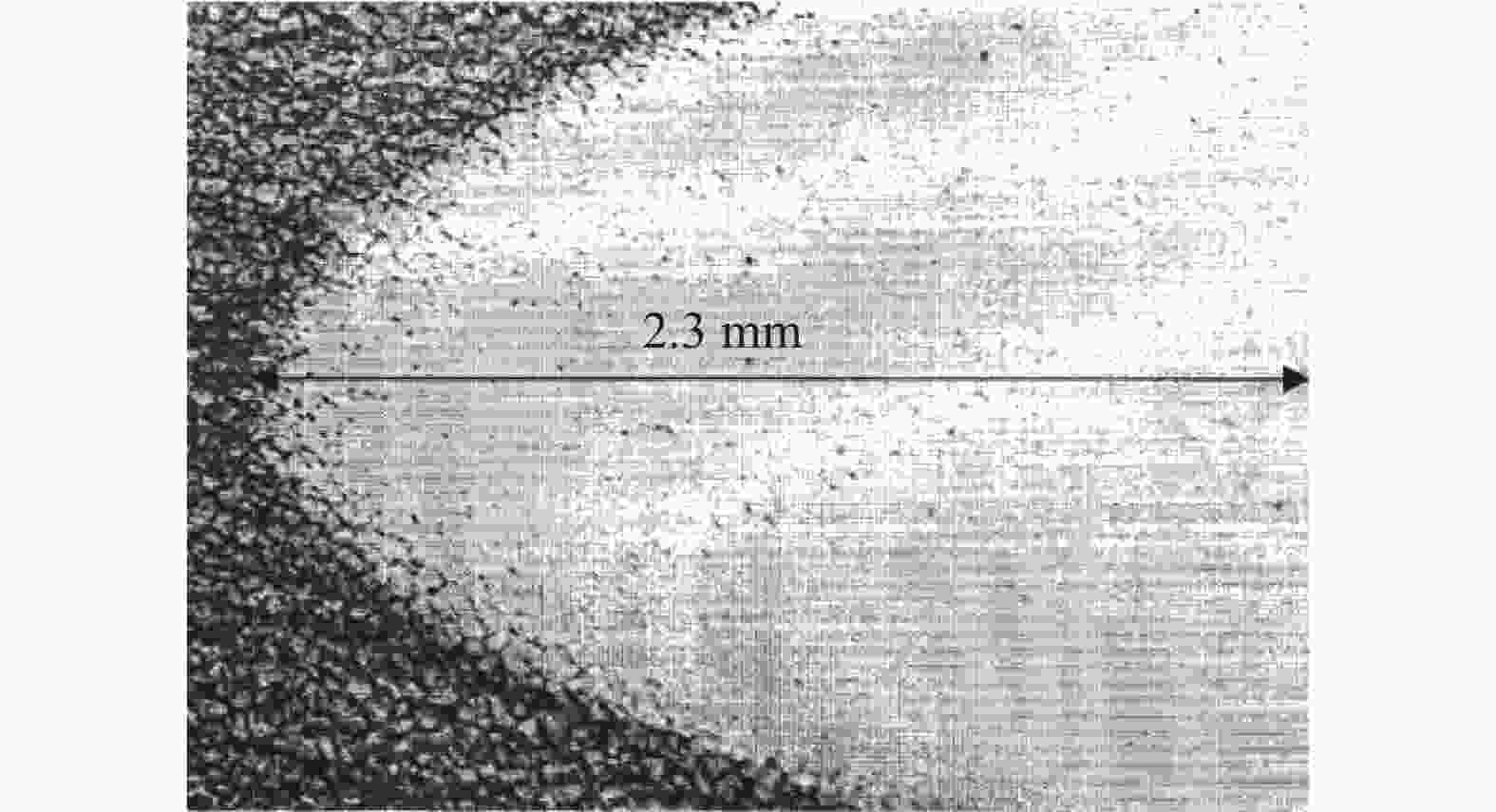

角度抛光法的基本原理是:通过在试件表面无损加工小角度的斜面,小角度的斜面不仅可以使试件的亚表面缺陷暴露出表面,还起到将纵向微米量级的亚表面缺陷放大到横向毫米量级的作用,然后利用显微镜等设备沿着斜面进行观测,最后通过斜面上缺陷的形貌信息与斜面轮廓信息相结合,得到亚表面缺陷的深度,角度抛光法的检测原理图如图17所示。根据无损加工斜面的方式不同,可将角度抛光法分为传统角度抛光法、Ball dimpling法、磁流变抛光斑点法、磁流变抛光斜面法和聚集离子束轰击法等。

-

传统的角度抛光法是利用专用夹具以一定角度夹持试件,实现利用传统抛光方式抛光斜面的目的。针对磨粒粒径63~75 μm固结磨料研磨后的微晶玻璃,A. Esmaeilzare等[30]利用角度抛光法进行了检测,他们分别用10~12 μm的三氧化二铝(Al2O3)和1~3 μm的氧化铈(CeO2)研磨和抛光斜面,然后用扫描电子显微镜(SEM)进行观测,结果如图18所示,分别表示9~57.5 μm处的显微图像。

-

Ball dimpling法是利用金属球在试件表面加工出斑点,使试件的亚表面缺陷完全暴露出来,再通过测量斑点部位缺陷层的参数,根据几何关系,即可得到试件亚表面缺陷的深度[35]。

针对研磨后的ULE玻璃,肯塔基大学的Yang等[36]利用Ball dimpling法对其亚表面缺陷进行检测,抛光后ULE玻璃的显微图像如图19所示。

-

随着光学加工工艺的进一步发展,磁流变、离子束等加工方式的出现让无损抛光成为可能,基于磁流变和离子束的角度抛光法也随之出现。根据磁流变抛光斜面形状的不同,有磁流变抛光斜面法和磁流变抛光斑点法两种。

磁流变抛光斜面法的检测原理如图20所示。首先用磁流变抛光设备在待测试件上抛光一个小角度的斜面,然后放到腐蚀液中腐蚀以除去抛光水解层,打开裂纹,清洗并用显微镜进行观测,对于数据的处理与传统角度抛光法一致。

针对不同类型的磨料、不同加工方式加工后的熔融石英材料,T. Suratwala等[37]使用磁流变抛光斜面法进行了多组试验,观测结果如图21、图22所示。

磁流变抛光斑点法与磁流变抛光斜面法原理一致,抛光时抛光轮位置不变,在待测试件表面抛光一个子弹头形状的斑点,通过轮廓仪测量斑点的轮廓,一般如图23所示,再与显微镜的观测结果对比,得到亚表面缺陷层的深度[38]。

针对10~20 μm散粒磨料研磨的熔融石英,Joseph A. Randi[39]等利用磁流变抛光斑点法测量其亚表面缺陷如图24、图25所示。

-

聚集离子束轰击法的基本原理是:利用聚集离子束与试件表面的原子发生碰撞,传递的能量使原子从材料表面分离出来发生溅射,以无损地去除部分材料,使试件的亚表面缺陷显露出来,再利用显微镜对显露部分进行观测,以得到亚表面缺陷深度。

针对RB-SiC材料,哈尔滨工业大学的李志鹏等[40]利用聚集离子束轰击法检测了其单颗粒刻划位置的亚表面缺陷,如图26所示。

综上所述,角度抛光法的优点是与截面显微法相比有着更大的检测范围;在精度要求较低的情况下样品制作简单,成本低、易于实现。鉴于该方法的显著优点与重要性,美国材料与实验协会于1998年将角度抛光法标准化(标准号为ASTM950-98)[41];其缺点是在高精度的检测过程中,对无损抛光工艺要求较高,且耗时较长。

传统的角度抛光法由于抛光斜面的角度较小,且抛光角度的大小是由专用夹具的精度保证的,利用台阶仪等设备对斜面角度进行准确的检测可以提高该方法的精度; Ball dimpling法具有操作简单、便捷,检测效率高等优点。但两种检测方法检测精度均比较低,主要原因是在斜面的抛光过程中和用金属球加工试件表面时,极容易引入新的亚表面缺陷,新的缺陷与原始缺陷叠加在一起难以区分,会对检测结果产生很大的影响。因此,对加工工艺的优化是两种技术精度提升的关键。

对于磁流变抛光斑点/斜面法和聚集离子束轰击法,磁流变对于光学元件的去除是剪切式的,离子束对于光学元件的去除是非接触的,因此两种加工斜面的方式不会产生新的亚表面缺陷,克服了传统角度抛光法易引入新缺陷的缺点,测量精度较高且基本可以涵盖各个加工阶段的大部分光学材料;聚集离子束轰击法与截面显微法类似,还具有直观性强、可以得到损伤层的三维形貌等优点,可以用其探究亚表面缺陷的形成机理;但两种加工方式抛光效率较低,对于缺陷层比较深的情况,可能需要较长的检测时间。

-

纳米压痕法的原理为:根据材料亚表面缺陷层的结构、应力等与无缺陷基体的差异,导致缺陷层与基体硬度不一致,利用纳米压痕系统对待测试件表面进行纳米压痕处理,得到该位置材料的位移-载荷曲线,与无缺陷的基体材料相比,硬度一致的压入深度即为亚表面缺陷深度。针对双面研磨的蓝宝石晶体,文东辉等[42]利用纳米压痕法对其亚表面缺陷层进行了检测,得到了蓝宝石晶体纳米压入硬度与加载位移的关系。

该方法可测量深度较浅,往往用于测量塑性域缺陷层的深度,无法测量到脆性裂纹的深度。

-

化学蚀刻法优点在于操作简便,成本较低,且对于特定的材料,可以十分简便、快速地检测亚表面缺陷深度,但该方法普遍存在腐蚀的均匀性无法控制的问题,导致误差较大,比较适合于缺陷较深的试件。截面显微法优点在于可以通过截面观测到亚表面缺陷的形貌,以探究亚表面缺陷的形成机理,但该方法精度较低,无法测量较小的缺陷,且只能观测一个截面的亚表面缺陷情况,测量范围较小。角度抛光法的优点在于操作简单,且可以观测到缺陷沿深度方向分布的信息,但对斜面抛光的要求较高。传统的角度抛光法和Ball Dimpling法操作简单,检测速度很快,但抛光时容易引入新的亚表面缺陷,影响测量精度。磁流变抛光斑点/斜面法和聚集离子束轰击法检测精度较高,基本可以实现磨削、研磨、粗抛光阶段材料亚表面缺陷的检测,但检测成本较高。纳米压痕法只能测量塑性域的缺陷,无法测量脆性裂纹的深度,应用较少。

-

非破坏性检测方法的原理:利用材料内部缺陷对光、声和电等响应的区别来探测材料内部的异常和缺陷。

-

X射线衍射技术主要用于检测晶体材料的残余应力层,基本原理为:X射线以一定角度照射到晶体表面时,由于晶格的作用会发生衍射现象,衍射条纹的位置会因为晶格间距的不同而发生变化,而残余应力会导致晶体中晶格间距发生变化,通过对比、计算有无残余应力作用时晶格间距的变化值,即可得到残余应力的大小,X射线衍射法测定残余应力的原理图如图27所示。该方法在测量时会因为不同类型的X射线入射深度不同而导致只能测量材料表层一定深度以内的综合内应力,并且不同类型的X射线测量结果存在很大的差异[43-44]。

-

激光共聚焦扫描显微技术是一种共聚焦技术、扫描成像技术、图像处理技术等组成的光学元件表面/亚表面缺陷的高分辨率检测技术。以激光共聚焦扫描显微技术为基础,科研人员还开发出了激光共聚焦扫描显微技术的荧光工作模式和散射工作模式,分别为荧光共聚焦显微技术和激光散射共聚焦显微技术。

-

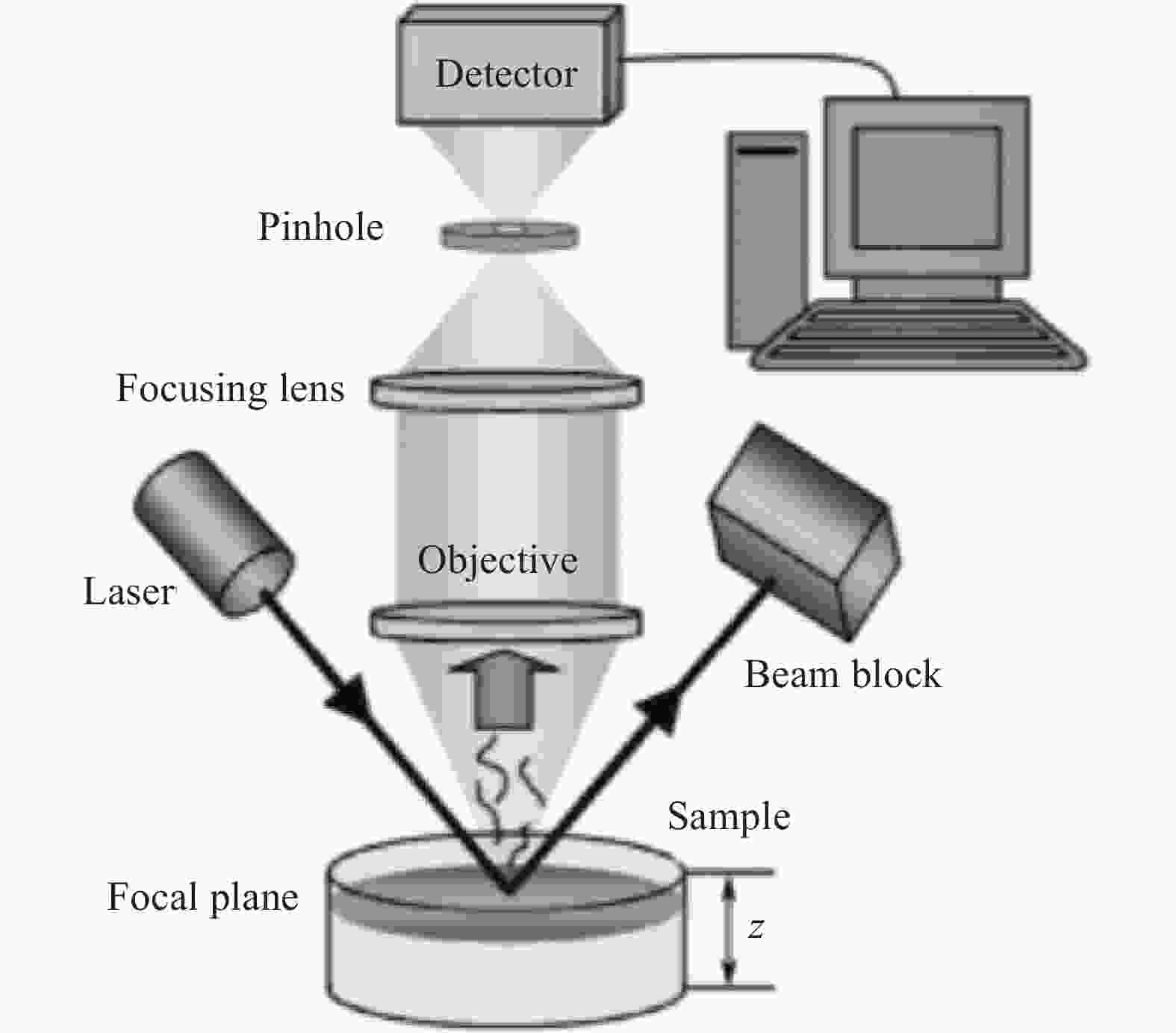

激光共聚焦扫描显微技术的检测原理如图28所示。激光经照明针孔形成点光源,发散光再经由显微物镜会聚在焦平面上某一点,该点及周围的散射信号经由成像透镜成像在接收器前的针孔面,由于成像针孔和照明针孔位置共轭,只有显微物镜焦点处的光信号可以通过成像针孔,其他位置的光信号则被拦截,由此实现点探测。通过xyz三维移动扫描被测试件,可实现光学元件不同深度缺陷的散射信号图像和亚表面缺陷深度信息[45-46]。

针对W40、W20金刚砂研磨、抛光后的K9玻璃,田爱玲等[47]利用激光共聚焦扫描显微技术进行了检测,结果如图29所示。

-

荧光共聚焦显微技术是一种在亚表面缺陷中引入荧光增强介质的激光共聚焦扫描显微技术,原理如图30所示。利用渗入光学元件亚表面缺陷的荧光介质在激光下的荧光效应实现亚表面缺陷检测。

图 30 荧光粒子与试样表层接触示意图

Figure 30. Schematic diagram of the contact between fluorescent particles and the surface of the sample

针对磨削加工后的熔融石英,Neauport等[48]发现残留在亚表面缺陷中的研磨冷却液在405 nm激光激发下会产生505 nm的荧光,并且通过共聚焦显微技术检测了荧光信号,标定了亚表面缺陷深度。针对20 μm氧化铝研磨、1 μm二氧化铈抛光后的钠钙玻璃,表面粗糙度在1 nm量级,Williams等[49-50]在荧光共聚焦的基础上,在加工过程中添加量子点(直径小于10 nm),人为标记试件的亚表面缺陷,并通过共聚焦显微技术检测荧光信号,标定了被测试件的亚表面缺陷深度在7~10 μm。针对125 μm SiC磨料研磨、0.5~1 μm二氧化铈磨料抛光后的N31和N41型掺钕磷酸盐激光玻璃,王威等[51]利用罗丹明6G (R6G)标记其亚表面裂纹,结合共聚焦显微技术分析抛光过程中亚表面裂纹的演变情况。

-

激光散射共聚焦显微技术是一种激光调制散射技术与激光共聚焦扫描技术相结合的亚表面缺陷检测手段。

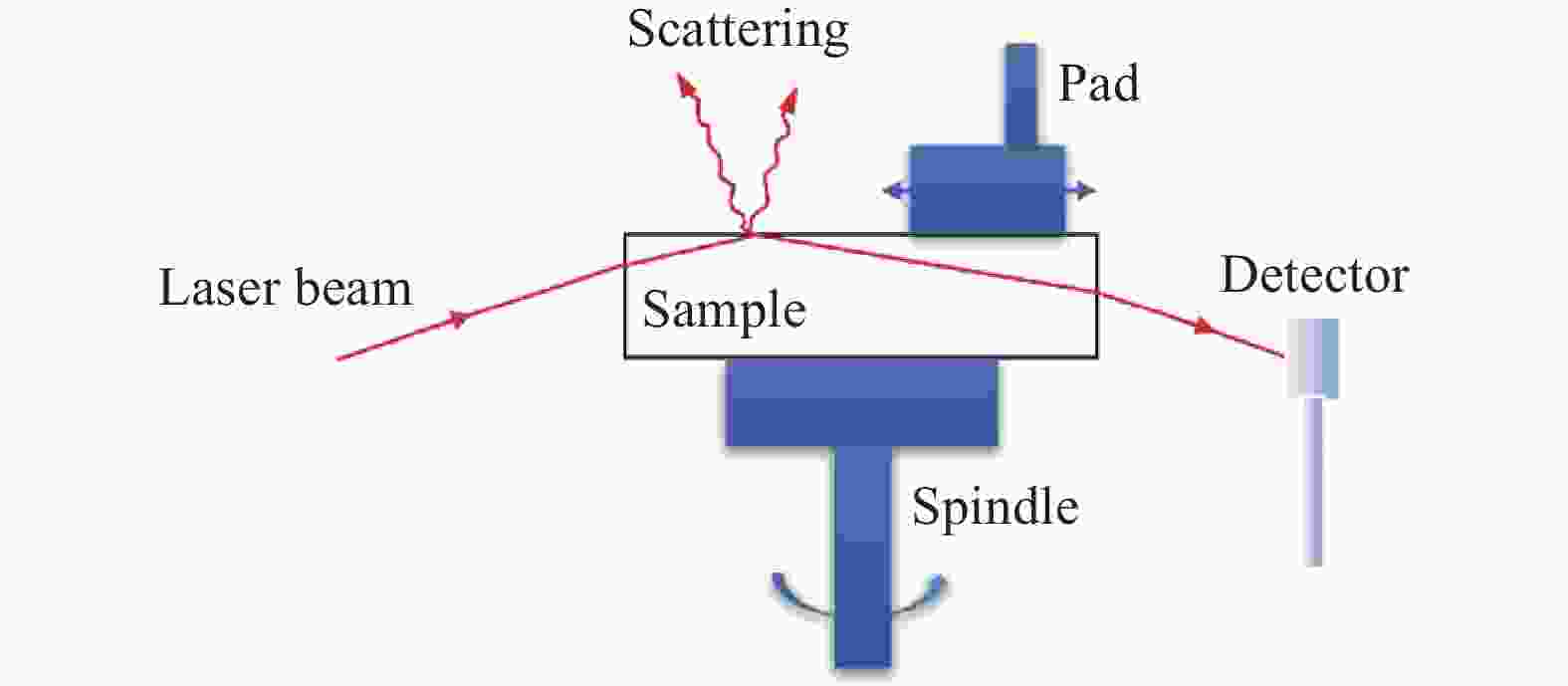

激光调制散射技术的基本原理如图31所示。对于存在亚表面缺陷的光学元件,入射光束照射在缺陷区域的表面不会引起亚表面缺陷区域的形貌改变,产生的直流(DC)散射信号如图31(a)所示。但当一束泵浦激光叠加在同一区域时,亚表面缺陷会吸收激光能量导致局部温度升高,该区域形貌会发生改变,从而改变该区域的散射特性,产生的直流信号和交流(AC)信号相叠加的调制散射信号如图31(b)所示,而光滑表面产生的调制散射信号可以忽略不记。通过对比两次散射信号的差异,可以得到被测试件的缺陷信息。

为了定量检测亚表面缺陷,各国学者试图将该技术与其他检测技术相结合,激光散射共聚焦显微技术即将其与激光共聚焦扫描技术相结合,原理如图32所示。该技术利用激光共聚焦扫描技术测量点和成像点是共轭关系的特点,提高了亚表面缺陷信息提取的精度。

针对7~10 μm的SiC磨料研磨后的熔融石英亚表面缺陷,Ma等[52]利用共聚焦显微镜观测散射信号的强度和形式,实现了亚表面缺陷深度为4 μm的熔融石英研磨试件的原位非破坏性检测。田爱玲等[53-54]采用有限元分析手段,从原理上验证了利用激光调制散射技术和共聚焦显微技术检测亚表面缺陷的可行性。

激光共聚焦扫描显微技术及其荧光工作模式和散射工作模式共同的优点是能够实时、原位地检测光学元件的亚表面缺陷。共同的缺点是三种技术均利用激光共聚焦技术,对装置及环境的稳定性有着很高的要求;且精度受被测试件表面质量的影响程度很大,对表面光洁度有较高要求,不适用于表面粗糙度较大、亚表面缺陷层较深的情况。

激光共聚焦扫描显微技术的应用局限于透明材料,对于不透明材料,仅能检测到表面缺陷的信息。此外,该方法在亚表面缺陷深度较浅的情况下有着很高的分辨率,但当亚表面缺陷层较深时,存在测量深度偏浅的问题;对于荧光共聚焦显微技术能否应用于不透明的材料,还需要进一步的探索。另外,由材料的脆性去除机理和断裂力学理论,亚表面裂纹缺陷通常在磨粒加载过程中产生,该裂纹尖端在磨粒卸载过程中会部分闭合,可能导致量子点等荧光物质无法渗透到最底端或渗透到最底端后由于裂纹闭合无法被观测。因此,采用荧光共聚焦显微技术检测磨削、研磨过程中的亚表面裂纹和缺陷深度可能会小于实际缺陷深度;对于不透明材料,亚表面缺陷很难受泵浦激光的影响进而产生形变,因此激光调制散射技术要求检测对象为透明或半透明材料。此外,对于不同材料的光学元件需要不同的、精确的数学模型才能实现定量检测[55-56]。

-

全内反射显微技术是基于光的全内反射原理实现对光学元件表面/亚表面缺陷的检测。根据检测光路的不同,可将全内反射显微技术分为透射式和反射式两种。透射式的全内反射显微技术最早由Temple等[57]提出,检测原理如图33所示。激光经偏振器起偏,偏振光经两反射镜折转后以大于或等于待测光学元件全反射临界角的角度入射到直角棱镜,对光学元件进行散射成像,其中棱镜的折射率与试件相同。当试件表面和亚表面不存在缺陷时,光学显微镜视场检测不到任何信息;当缺陷存在时,其引起的散射光在显微镜中形成散射光斑,其强度和分布代表缺陷的深度和位置信息。Sheehan等[58]将该技术应用于熔融石英的激光损伤缺陷检测,证明该技术能够有效检测出引发激光损伤的微小缺陷。

图 33 透射式全内反射显微技术检测原理

Figure 33. Measurement principle of transmission total internal reflection microscopy

反射式的全内反射显微技术最早由Van der Bijl等[59]提出,检测原理如图34所示,该技术与Temple等[57]的区别在于将散射信号的探测改为激光反射光的强度检测,即当反射光强度与入射光相同时,试件不存在缺陷;当反射强度与入射光不同时,试件存在缺陷,根据反射位置和强度判断缺陷深度信息。针对激光损伤后的熔融石英试件,崔辉等[60]利用全内反射显微技术检测其亚表面缺陷,人为地制造深度为8.106 μm 的坑状缺陷和深度为29.4 μm的带状缺陷,利用该技术得到的检测值分别为8.4 μm和28.7 μm。

图 34 反射式全内反射显微技术检测原理

Figure 34. Measurement principle of reflection total internal reflection microscopy

表面质量的好坏对亚表面缺陷散射光的检测结果影响较大,因此,该技术一般适用于表面粗糙度较小、亚表面缺陷层较浅的试件,且对试件的厚度与透明度均有一定的要求。其横向分辨率受到衍射效应影响,检测得到的缺陷尺寸比实际缺陷大,纵向分辨率取决于定位平台的精度和光学显微镜的分辨率,最高可达到亚微米级。

-

光学相干层析技术通过对光学元件层析扫描,获取被测件内部的三维形貌,从而实现亚表面缺陷检测。其原理类似于迈克尔逊干涉仪,如图35所示。LED发出的弱相干光分别进入参考臂和检测臂,参考光经平面镜反射后原路返回,探测光经扫描探针聚焦在被测光学元件不同深度层,返回光与参考光相干叠加经探测器后由图像采集卡采集进入计算机。经数据处理后可得到光学相干层析图像,根据图像分析可得到被测试件的亚表面缺陷信息。

该技术要求待测试件透明,对表面质量也有一定的要求,与前述几种技术的直观性不同的是,该技术采集到的是干涉图像,需要进一步解算得到亚表面缺陷的信息,过程较为繁琐,检测和解算过程中对杂散光的控制与剔除存在一定的难度,检测深度与精度都有限。

-

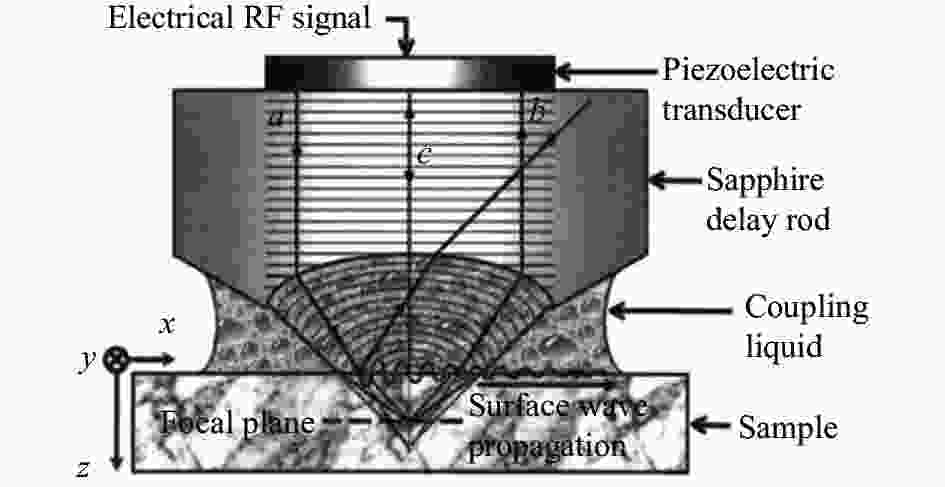

高频扫描声学显微技术利用超声波的穿透特性,通过亚表面缺陷区域和无缺陷基体区域反馈信号的差异确定亚表面缺陷的深度。高频扫描声学显微技术如图36所示。蓝宝石探测棒接收经压电换能器转换的射频信号,经过蒸馏水耦合液传入被测的光学元件,并利用下端的凹形面汇聚返回的超声波信号。与激光共聚焦扫描显微技术类似,通过对被测试件表面的扫描及沿深度方向的层析可以获取亚表面缺陷相关信息。实验装置中的蓝宝石及其凹面形状决定了该技术的检测深度和精度。D. Rats等[61]的研究表明,高频扫描声学显微技术检测的横向分辨率可以达到3 μm,检测深度小于6 μm。

-

X射线衍射法主要用于残余应力层的检测,且只针对晶体材料。激光共聚焦显微扫描技术的优点在于可以实时、原位进行检测,但局限于透明材料,对亚表面缺陷较浅、表面粗糙度较好的表面有较高的精度,对亚表面缺陷较深、表面粗糙度较差的情况精度较低。全内反射显微技术与激光共聚焦显微扫描技术类似,适用于表面粗糙度较小、亚表面缺陷层较浅的情况,且对试件的厚度与透明度均有一定的要求。光学相干层析技术同样要求试件透明,且与其他方法的直观性不同的是,光学相干层析技术干涉图像的采集和处理以及杂散光的抑制方面均存在一定的难度。高频扫描声学显微技术检测深度小于6 μm,应用较少。

-

亚表面缺陷理论模型预测方法可以分为三大类,分别是基于表面粗糙度的亚表面缺陷深度预测模型、基于加工参数的亚表面缺陷深度预测模型、理论与实验相结合的经验预测模型。

-

在磨粒对光学元件表面进行磨削、研磨和抛光时,根据材料去除机理,磨粒会在材料表面/亚表面形成具有压入断裂特征的裂纹系统,其中的横向裂纹扩展至表面,引起材料去除的同时形成表面粗糙度,形成的中位裂纹即为亚表面缺陷。可以通过材料的这一去除特性,将难以测量的亚表面缺陷与容易测量的表面粗糙度联系起来,从表面粗糙度入手,预测亚表面缺陷的深度。

目前所有模型的基础都是前文提及的Lawn等[11-13,62]通过压头的压痕试验提出的两种裂纹构型:径向/中位裂纹和侧向裂纹,如图37所示。

根据磨粒简化压头形状的不同,可以将模型分为两种:一种是基于球形压头的预测模型;另一种是基于尖锐压头的预测模型。

球形压头的印压作用如图38所示,李圣怡等[63]通过理论分析,得到材料的横向裂纹尺寸如公式(3)所示,材料的中位裂纹尺寸如公式(4)所示:

$$ {r_b} = {\left( {\frac{3}{{8{\pi ^2}}}} \right)^{{1 \mathord{\left/ {\vphantom {1 3}} \right. } 3}}}{\left( {\frac{E}{H}} \right)^m}{\left( {\frac{p}{H}} \right)^{{2 \mathord{\left/ {\vphantom {2 3}} \right. } 3}}}{\left( {\frac{1}{R}} \right)^{{1 \mathord{\left/ {\vphantom {1 3}} \right. } 3}}} $$ (3) 式中:

$ {r_b} $ 为横向裂纹尺寸;$ E $ 为材料的弹性模量;$ H $ 为材料的硬度;$ p $ 为压痕载荷;$ R $ 为磨粒半径。$$ {r_c} = {\left[ {\kappa {{\left( {{1 \mathord{\left/ {\vphantom {1 {4\pi }}} \right. } {4\pi }}} \right)}^{{2 \mathord{\left/ {\vphantom {2 3}} \right. } 3}}}\beta {{\left( {\frac{E}{{{H^{{5 \mathord{\left/ {\vphantom {5 3}} \right. } 3}}}K_c^2}}} \right)}^{{1 \mathord{\left/ {\vphantom {1 2}} \right. } 2}}}{{\left( {\frac{{{P^2}}}{R}} \right)}^{{2 \mathord{\left/ {\vphantom {2 3}} \right. } 3}}}} \right]^{{2 \mathord{\left/ {\vphantom {2 3}} \right. } 3}}} $$ (4) 式中:

$ {r_c} $ 为中位裂纹尺寸;$ \kappa $ 为修正系数;$\; \beta $ 为一无量纲常数;$ {K_c} $ 为材料的断裂韧性。李圣怡等假设亚表面缺陷深度等于中间裂纹尺寸,表面粗糙度的P-V值为横向裂纹尺寸,得到亚表面缺陷与表面粗糙度的比值为:$$ n = \frac{{{r_c}}}{{{r_b}}} = {\eta _s}\left( {\frac{{{E^{{1 \mathord{\left/ {\vphantom {1 3}} \right. } 3} - m}}{H^{{1 \mathord{\left/ {\vphantom {1 9}} \right. } 9} + m}}}}{{K_c^{{2 \mathord{\left/ {\vphantom {2 3}} \right. } 3}}}}} \right){R^{{{ - 1} \mathord{\left/ {\vphantom {{ - 1} 9}} \right. } 9}}}{P^{{2 \mathord{\left/ {\vphantom {2 9}} \right. } 9}}} $$ (5) 式中:

$ {\eta _s} $ 为一比例系数,与$\; \beta $ 、$ \kappa $ 有关。建立模型后,李圣怡等[63]又针对粒径为180~212 μm、106~125 μm的较大磨粒磨削后的BK7玻璃进行验证试验,结果显示模型的预测值偏小。尖锐压头的印压作用如图39所示,Lambropoulos等[64]基于压痕断裂力学理论,将接触处应力场分解为弹性应力场和残余应力场,两部分都对中位裂纹的形成起作用,最终得到中位裂纹长度如公式(6)所示,横向裂纹长度如公式(7)所示:

$$ \begin{split} c =& \alpha _k^{{2 \mathord{\left/ {\vphantom {2 3}} \right. } 3}}{\left( {\frac{E}{H}} \right)^{{{\left( {1 - m} \right)2} \mathord{\left/ {\vphantom {{\left( {1 - m} \right)2} 3}} \right. } 3}}}{\left( {\cot \psi } \right)^{{4 \mathord{\left/ {\vphantom {4 9}} \right. } 9}}}{\left( {\frac{P}{{{K_c}}}} \right)^{{2 \mathord{\left/ {\vphantom {2 3}} \right. } 3}}} + \\ & {\left( {\frac{{{\chi _e}}}{{{\chi _r}}}} \right)^{{2 \mathord{\left/ {\vphantom {2 3}} \right. } 3}}}\alpha _k^{{2 \mathord{\left/ {\vphantom {2 3}} \right. } 3}}{\left( {\frac{E}{H}} \right)^{{{\left( {1 - m} \right)2} \mathord{\left/ {\vphantom {{\left( {1 - m} \right)2} 3}} \right. } 3}}}{\left( {\cot \psi } \right)^{{4 \mathord{\left/ {\vphantom {4 9}} \right. } 9}}}{\left( {\frac{P}{{{K_c}}}} \right)^{{2 \mathord{\left/ {\vphantom {2 3}} \right. } 3}}} \\ \end{split} $$ (6) 式中:

$ c $ 为中位裂纹尺寸;$ {\alpha _k} $ 、$ m $ 为无量纲常数;$ \psi $ 为压头锐角度;$ {\chi _e} $ 、$ {\chi _r} $ 分别为弹性组元、塑性组元的压痕系数。$$ b = 0.43{\left( {\sin \psi } \right)^{{1 \mathord{\left/ {\vphantom {1 2}} \right. } 2}}}{\left( {\cot \psi } \right)^{{1 \mathord{\left/ {\vphantom {1 3}} \right. } 3}}}{\left( {\frac{E}{H}} \right)^m}{\left( {\frac{P}{H}} \right)^{{1 \mathord{\left/ {\vphantom {1 2}} \right. } 2}}} $$ (7) 式中:

$ b $ 为中位裂纹尺寸。向勇等[65]考虑到切向载荷对中位裂纹和横向裂纹的影响,对Lambropoulos等的公式进行了优化,引入切向载荷影响因子,得到中位裂纹长度如公式(8)所示:$$ \begin{split} c=& \left[ \alpha_k^{2 / 3}\left(\frac{E}{H}\right)^{(1-m) 2 / 3}(\cot \psi)^{4 / 9}\left(\frac{P}{K_c}\right)^{2 / 3}+\right. \\ & \left.\left(\frac{\chi_e}{\chi_r}\right)^{2 / 3} \alpha_k^{2 / 3}\left(\frac{E}{H}\right)^{(1-m) 2 / 3}(\cot \psi)^{4 / 9}\left(\frac{P}{K_c}\right)^{2 / 3} \omega^2 \right] \cos \phi \end{split}$$ (8) 式中:

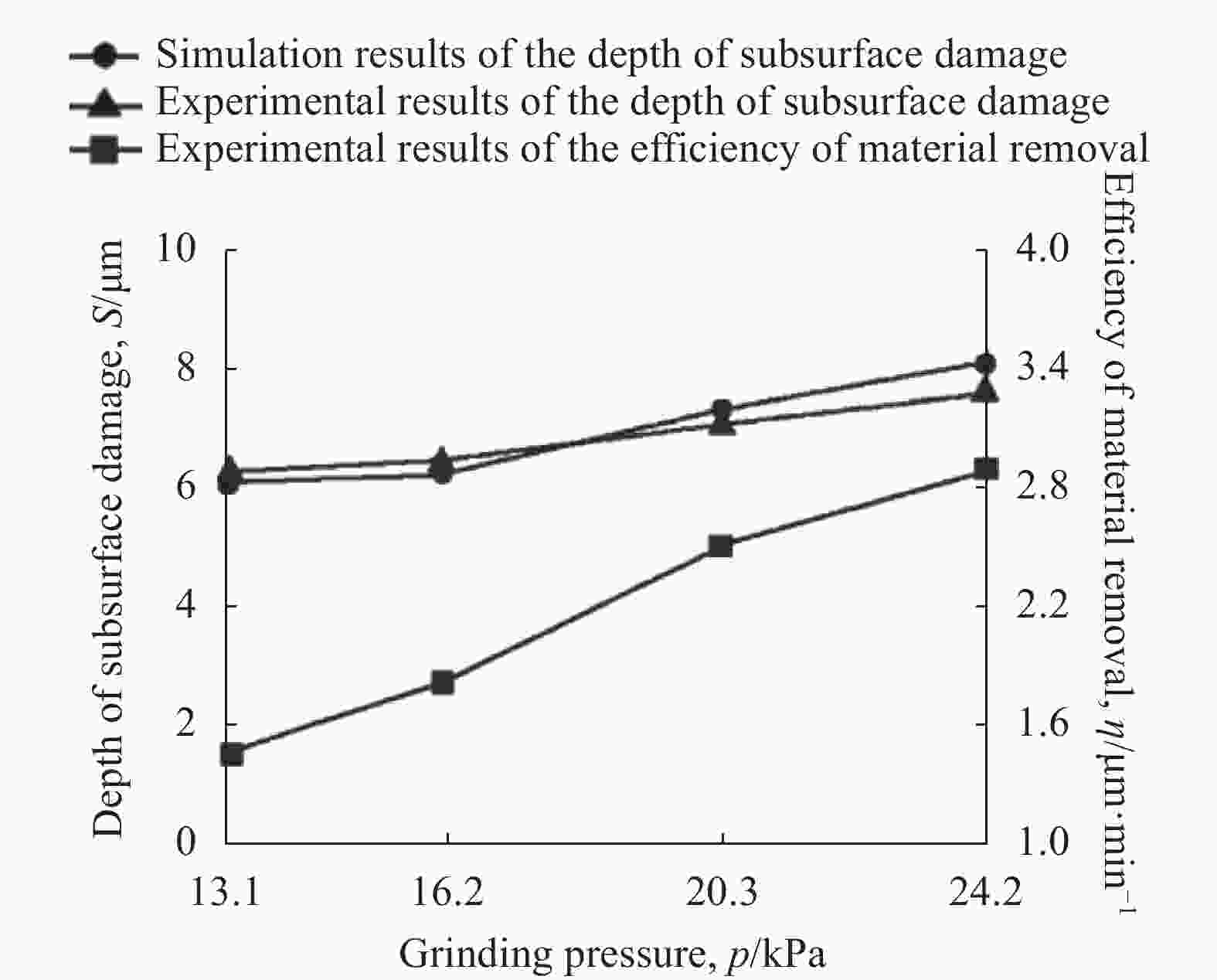

$ \omega $ 为切向载荷影响因子;$ \phi $ 为在切向载荷的作用下中位裂纹的偏转角度。虽然切向载荷也会使横向裂纹沿磨粒运动方向偏转一个角度,但是横向裂纹深度没有改变,只是沿磨粒运动的方向向前旋转了一个角度,横向裂纹长度仍为公式(7)。假设亚表面缺陷深度等于中间裂纹尺寸,表面粗糙度的P-V值为横向裂纹尺寸,得到亚表面缺陷与表面粗糙度的关系为:$$ \begin{split} SSD =& \frac{{\left[ {1 + {{\left( {{{{\chi _e}} \mathord{\left/ {\vphantom {{{\chi _e}} {{\chi _r}}}} \right. } {{\chi _r}}}} \right)}^{{2 \mathord{\left/ {\vphantom {2 3}} \right. } 3}}}{\omega ^2}} \right]\alpha _k^{{2 \mathord{\left/ {\vphantom {2 3}} \right. } 3}}}}{{{{0.43}^{{4 \mathord{\left/ {\vphantom {4 3}} \right. } 3}}}}} \cdot \\ & \frac{1}{{{{\left( {\sin \psi } \right)}^{{2 \mathord{\left/ {\vphantom {2 3}} \right. } 3}}}}}\frac{{{H^{2m}}\cos \phi }}{{{E^{2m - {2 \mathord{\left/ {\vphantom {2 3}} \right. } 3}}}K_c^{{2 \mathord{\left/ {\vphantom {2 3}} \right. } 3}}}}S{R^{{4 \mathord{\left/ {\vphantom {4 3}} \right. } 3}}} \\ \end{split} $$ (9) 建立模型后,向勇等[65]又针对研磨阶段的微晶玻璃进行验证试验,结果如图40所示,模型预测与实际符合得较好,误差可以控制在5.56%以内。

图 40 亚表面裂纹深度与表面粗糙度关系曲线图

Figure 40. Relationship between subsurface crack depth and surface roughness

模型的优点在于通过建立易测量的表面粗糙度与难测量的亚表面缺陷之间的关系,实现了实时、原位、快速地预测材料的亚表面缺陷。通过对两种模型的溯源[11-12,62,66-68],发现两种模型都存在一定的不足:(1) 模型将横向裂纹的长度看作表面粗糙度的P-V值,对于实际的加工过程,这一近似还缺少一定的理论支撑;(2) 模型将材料简化为致密均匀、各向同性的材料,对于一些结构复杂的先进陶瓷材料,模型并不适用;(3) 模型存在将加工过程过度简化的问题,只针对单个压头单次印压作用,实际的加工过程还有磨粒的重复印压作用,距离较近的两压痕间也会因为相互作用使裂纹进一步扩展。

球形压头模型的建立过程中涉及到一些近似,对于磨粒较大的加工阶段、亚表面缺陷较深,误差相对小一些,但对精磨、抛光过程,模型将不再适用;另外,模型没有考虑到切向力的影响。尖锐压头模型中包含压头角度

$\psi $ ,对于建立模型的维氏压头,该参数为定值,但在实际加工过程中,磨粒的角度并不一致,该参数的确定直接关系到模型预测的准确性,需要进一步进行研究。 -

李圣怡等[69]通过研磨过程的材料去除机理,即如图41所示的磨粒、研磨盘、加工试件间的相互作用机理,以三体脆性断裂方式去除材料的研磨颗粒作为研究对象,对其进行分析,得到基于研磨加工参数预测亚表面缺陷深度的模型如公式(10)~(12)所示:

图 41 磨粒、研磨盘、加工试件间的相互作用机理示意图

Figure 41. Schematic diagram of the interaction mechanism between abrasive particles, grinding discs, and processing specimens

$$ \begin{split} {C_i} =& 2.5{\left( {k{\alpha _k}} \right)^{{2 \mathord{\left/ {\vphantom {2 3}} \right. } 3}}}{\left( {\frac{{{E_w}}}{{{H_w}}}} \right)^{{{\left( {1 - m} \right)2} \mathord{\left/ {\vphantom {{\left( {1 - m} \right)2} 3}} \right. } 3}}}{\left( {\frac{{{H_w}}}{{{K_{dw}}}}} \right)^{{2 \mathord{\left/ {\vphantom {2 3}} \right. } 3}}} \\ & {\left( {\frac{1}{{1 + \sqrt {{{{H_w}} \mathord{\left/ {\vphantom {{{H_w}} {{H_p}}}} \right. } {{H_p}}}} }}} \right)^{{4 \mathord{\left/ {\vphantom {4 3}} \right. } 3}}}{\left( {\tan {\psi _i}} \right)^{{8 \mathord{\left/ {\vphantom {8 9}} \right. } 9}}}{\left( {{D_i} - {d_s}} \right)^{{4 \mathord{\left/ {\vphantom {4 3}} \right. } 3}}} \\ \end{split} $$ (10) 式中:

$ {C_i} $ 为中位裂纹的深度、$ {E_w} $ 为试件的弹性模量;$ {H_w} $ 、$ {H_p} $ 分别为试件、研磨盘的硬度;$ {K_{dw}} $ 为材料的动态断裂韧性、$ {\psi _i} $ 为压头锐角度;$ {D_i} $ 为磨料粒径;$ {d_s} $ 为研磨盘与试件的间隙。$ {d_s} $ 通过如下方式确定:$$ \begin{gathered} F = \frac{{4a{{\tan }^2}{\psi _i}{H_w}N}}{{{{\left( {1 + \sqrt {{{{H_w}} \mathord{\left/ {\vphantom {{{H_w}} {{H_p}}}} \right. } {{H_p}}}} } \right)}^2}}} \cdot \int_{{d_s}}^{{D_{\max }}} {{{\left( {x - {d_s}} \right)}^2}{{\rm{e}}^{ - {{\left( {\frac{{x - b}}{c}} \right)}^2}}}{\rm{d}}x} \\ \end{gathered} $$ (11) 式中:

$ F $ 为总的研磨压力;$ a $ 、$ b $ 、$ c $ 为相关系数;$ N $ 为研磨区域内总磨粒数;$ {D_{\max }} $ 为研磨区域内最大磨粒直径。$$ N = \frac{{6A{D_{\max }}}}{{\pi D_m^3\left[ {1 + {\rho \mathord{\left/ {\vphantom {\rho {\left( {\rho 'w} \right)}}} \right. } {\left( {\rho 'w} \right)}}} \right]}} $$ (12) 式中:

$ A $ 为研磨盘面积;$ {D_m} $ 为平均磨粒直径;$ \;\rho $ 为磨粒密度;$ \;\rho ' $ 为研磨液密度;$ w $ 为磨粒与研磨液质量比。建立模型后,李圣怡等[69]进行了多组对比试验进行验证,结果如图42~图46所示。模型的优点在于给出亚表面缺陷随加工参数的变化规律,对于加工参数、加工工序与加工路径的选择提供了理论依据。但通过对模型的溯源[70-71],发现模型存在一些不足:(1) 模型建立的过程中,裂纹深度仍然参考了尖锐压头印压模型,没有考虑切向载荷对裂纹深度的影响;(2) 模型中的研磨盘与试件间隙

$ {d}_{s} $ 、研磨区域内的总磨粒数N的确定都包含一些近似,会对结果造成影响。 -

针对磨削加工过程的Si3N4、Al2O3、ZrO2材料,刘超等[72]基于压痕断裂力学,分别将磨料简化为锥形和球形,并结合砂轮相关的参数,通过实验结果拟合出模型中相关系数,得到了两套预测模型,进而对材料的亚表面缺陷进行预测,模型如公式(13)~(18)所示:

$$ \delta = {\lambda _2}{\eta _2}a_p^{{x_2}} $$ (13) 其中

$$ {\lambda _2} = {\left[ {\chi {{(\cot \psi )}^{{2 \mathord{\left/ {\vphantom {2 3}} \right. } 3}}}/{\alpha _0}} \right]^{{2 \mathord{\left/ {\vphantom {2 3}} \right. } 3}}} $$ (14) $$ {\eta _2} = {\left( {E/H} \right)^{{1 \mathord{\left/ {\vphantom {1 3}} \right. } 3}}}K_c^{{{ - 2} \mathord{\left/ {\vphantom {{ - 2} 3}} \right. } 3}} $$ (15) 式中:

$\delta $ 为亚表面缺陷深度;${\lambda _2}$ 为砂轮相关的系数;$\chi $ 、$\psi $ 、${\alpha _0}$ 均为砂轮相关的常数;$ {\eta _2} $ 为材料特性相关的系数;$ {a_p} $ 为磨削深度;${x_2}$ 为经验指数。$$ \delta = {\lambda _3}{\eta _3}a_p^{{x_3}} $$ (16) $$ {\lambda _3} = {\left( {4\pi /R} \right)^{ - {4 \mathord{\left/ {\vphantom {4 9}} \right. } 9}}}{\chi ^{{2 \mathord{\left/ {\vphantom {2 3}} \right. } 3}}} $$ (17) $$ {\eta _3} = {\left( {{K_c}{H^{{5 \mathord{\left/ {\vphantom {5 6}} \right. } 6}}}/\sqrt E } \right)^{{{ - 2} \mathord{\left/ {\vphantom {{ - 2} 3}} \right. } 3}}} $$ (18) 式中:

${\lambda _3}$ 为砂轮相关的系数;$R$ 为磨粒半径;$\chi $ 为砂轮相关的常数;$ {\eta _3} $ 为材料特性相关的系数;${x_3}$ 为经验指数。通过磨削实验,确定${\lambda _2}$ 、${\lambda _3}$ 、${x_2}$ 、${x_3}$ 的取值,即可通过磨削深度预测亚表面缺陷深度。若要更精确地进行预测,还可加入试件进给速度和砂轮转速等参数。模型的优点在于可以较为准确地对特定加工过程、特定材料的亚表面缺陷进行预测。但该模型是基于实验得出的经验模型,缺少普适性。

-

利用模型对亚表面缺陷进行预测的方法优点在于操作简便、耗时短,并且对于加工工艺的选择与衔接具有一定的参考价值,为指导加工提供了依据。但无论是基于表面粗糙度预测亚表面缺陷深度的模型、基于加工参数预测亚表面缺陷深度的模型,还是基于实验的经验公式,至今仍没有一套完善的理论可以准确地预测亚表面缺陷深度。各个模型之间仍有一些不足的地方,未来会成为亚表面缺陷检测领域重要的发展趋势。

-

(1) 在亚表面缺陷的表征方面,针对不同材料、不同加工阶段,用几何参量对亚表面缺陷的表征已逐渐完善。但力学参量作为表征亚表面缺陷的新形式还处在发展阶段,有待进一步探究。

(2) 破坏性检测方法的发展过程较长,针对不同材料、不同加工阶段,均可选择合适的破坏性检测手段。但该方法会部分或全部破坏试件,适用于对比实验,不适用于昂贵的正式光学元件,此外,破坏性检测方法对检测人员的经验要求较高,不同检测人员的检测结果可能差别很大,且破坏性检测方法还没有形成统一的规范和标准化的步骤。

(3) 非破坏性检测方法大多基于光学原理,针对透明的玻璃材料,可以较快、较准确地检测出亚表面缺陷的深度,但针对不透明材料,例如空间反射镜常用的RB-SiC等先进陶瓷材料,非破坏性检测方法不再适用。而加工后表面缺陷引起的散射光是该方法误差的主要来源,因此无法检测表面质量较差、亚表面缺陷较深的试件,利用算法对表面散射光进行抑制,可能成为未来该类方法的发展趋势。

(4) 亚表面缺陷的预测方法,大部分的理论建模都以经验公式为基础,仅适用于特定的材料、特定的加工过程,缺少普适性;加工过程中,磨料与试件表面的作用十分复杂,现有的理论模型往往存在过度简化的问题,也影响了模型的精度;此外,针对各向异性的材料甚至具有复杂两相结构的材料未见相关研究。因此,可以对加工过程材料的去除机理、亚表面缺陷的形成机理进行深入的研究,对现有的模型进行全面的修正与验证,建立准确、普适的亚表面缺陷预测模型,这将成为今后亚表面缺陷研究的重点内容。

Research status analysis of subsurface damage characterization and measurement technology of optical components (invited)

-

摘要: 光学元件常用脆性材料作为原材料,脆性材料加工过程中极易引入亚表面缺陷,亚表面缺陷对脆性材料的制造阶段和应用阶段均存在严重的危害。制造方面,亚表面缺陷影响工序的选择与衔接,易产生过加工、欠加工等问题,导致加工效率低下;应用方面,亚表面缺陷影响光学元件的成像质量、稳定性、使用寿命等关键技术参数。为了高效率、高质量地去除亚表面缺陷,全面表征和准确检测光学元件的亚表面缺陷至关重要。文中首先介绍了不同加工方式对应的亚表面缺陷形成机理与亚表面缺陷的表征方法研究现状;其次归纳总结了破坏性与非破坏性的亚表面缺陷检测方法,分别介绍了不同检测方法的原理、适用材料与加工阶段、优点与不足之处;并介绍了基于表面粗糙度、加工参数的亚表面缺陷预测方法;最后,对亚表面缺陷检测技术的发展趋势进行了展望。Abstract: Brittle materials are usually used as raw materials for optical elements. Subsurface damage (SSD) is easily generated during the processing of brittle materials. SSD causes serious hazard to the manufacturing and application stage of brittle materials. In terms of manufacturing, SSD affects the selection and connection of processes, which is easy to cause problems such as excessive processing and lack of processing, and resulting in low processing efficiency. In terms of application, SSD affects key technical indicators such as imaging quality, stability, and service life of optical components. Comprehensive characterization and accurate measurement of SSD in optical components is critical for efficient, and high-quality removal of SSD. In this paper, the formation mechanism of SSD corresponding to different processing methods and the characterization methods of SSD are introduced firstly. Then the destructive and non-destructive SSD measurement methods are summarized. The principles, applicable materials, applicable processing stages, advantages and disadvantages of different measurement methods are introduced, respectively. The SSD prediction methods based on surface roughness and processing parameters are presented. Finally, the development trend of SSD measurement technology is prospected.

-

-

[1] Wang Huadong, Zhang Taihua. Research progresses on characterization and detection technology of subsurface damages in optical materials [J]. Laser Optoelectronics Progress, 2017, 54(10): 100003. (in Chinese) [2] Wang Ningchang, Jiang Feng, Huang Hui, et al. Review on brittle material subsurface damage detection technology [J]. Journal of Mechanical Engineering, 2017, 53(9): 170-179. (in Chinese) doi: 10.3901/JME.2017.09.170 [3] Cheng Mingjun, Wang Huiyao, Cheng Jian, et al. Progress in detection and suppression techniques for processing-induced sub-surface defects of fused silica optical elements [J]. Journal of Mechanical Engineering, 2021, 57(20): 1-19. (in Chinese) doi: 10.3901/JME.2021.20.001 [4] Feit M D, Rubenchik A M. Influence of subsurface cracks on laser-induced surface damage [C]//Laser-Induced Damage in Optical Materials: 2003. SPIE, 2004, 5273: 264-272. [5] Bertussi B, Cormont P, Palmier S, et al. Initiation of laser-induced damage sites in fused silica optical components [J]. Optics Express, 2009, 17(14): 11469-11479. doi: 10.1364/OE.17.011469 [6] Zhang Longxia, Zhu Xiaobing, Li Fengyu, et al. Laser-induced thermal damage influenced by surface defects of materials [J]. Acta Optica Sinica, 2016, 36(9): 0914001. (in Chinese) doi: 10.3788/AOS201636.0914001 [7] Zhang Jianpu, Sun Huanyu, Wang Shiling, et al. Three-dimensional reconstruction technology of subsurface defects in fused silica optical components[J]. Acta Optica Sinica, 2020, 40(2): 0206001. (in Chinese) [8] Shen J, Liu S, Yi K, et al. Subsurface damage in optical substrates [J]. Optik, 2005, 116(6): 288-294. doi: 10.1016/j.ijleo.2005.02.002 [9] Ghahramani B, Wang Z Y. Precision ultrasonic machining process: A case study of stress analysis of ceramic (Al2O3) [J]. International Journal of Machine Tools and Manufacture, 2001, 41(8): 1189-1208. doi: 10.1016/S0890-6955(01)00011-6 [10] 王旭. 固着磨料数控加工碳化硅反射镜工艺研究[D]. 长春: 中国科学院长春光学精密机械与物理研究所, 2010. [11] Lawn B R, Evans A G, Marshall D B. Elastic/plastic indentation damage in ceramics: the median/radial crack system [J]. Journal of the American Ceramic Society, 1980, 63(9-10): 574-581. [12] Marshall D B, Lawn B R, Evans A G. Elastic/plastic indentation damage in ceramics: the lateral crack system [J]. Journal of the American Ceramic Society, 1982, 65(11): 561-566. doi: 10.1111/j.1151-2916.1982.tb10782.x [13] Lawn B R, Evans A G. A model for crack initiation in elastic/plastic indentation fields [J]. Journal of Materials Science, 1977, 12(11): 2195-2199. doi: 10.1007/BF00552240 [14] 高平. 光学玻璃研磨加工后亚表面损伤研究[D]. 南京: 南京航空航天大学, 2012. [15] 吴沿鹏. 光学元件磨抛加工亚表面损伤分析与检测技术研究[D]. 厦门: 厦门大学, 2014. [16] 朱文慧. 光学元件研抛加工过程中表面/亚表面损伤的研究[D]. 长春: 长春工业大学, 2018. [17] Xu Qiao, Wang Jian, Ma Ping, et al. Progress of advanced optical manufacturing technology [J]. High Power Laser and Particle Beams, 2013, 25(12): 3098-3105. (in Chinese) doi: 10.3788/HPLPB20132512.3098 [18] Wang Zhuo, Wu Yulie, Dai Yifan, et al. Detection of subsurface damage and material removal mechanism in optical polishing process [J]. Journal of National University of Defense Technology, 2009, 31(2): 107-111. (in Chinese) doi: 10.3969/j.issn.1001-2486.2009.02.023 [19] Wang Zhuo, Wu Yulie, Dai Yifan, et al. Characterization of subsurface damage of optical materials in lapping process [J]. Nanotehcnology and Precision Engineer, 2008, 6(5): 349-355. (in Chinese) doi: 10.13494/j.npe.2008.072 [20] Qin Na, Zheng Liang, Liu Yalong, et al. Subsurface damage detection of RB-SiC and its subsurface damage characteristics in rotating ultrasonic grinding [J]. Optical and Precision Engineering, 2017, 25(10): 2714-2724. (in Chinese) doi: 10.3788/OPE.20172510.2714 [21] 刘民慧. 碳化硅陶瓷精密磨削亚表面损伤及预测研究[D]. 哈尔滨: 哈尔滨工业大学, 2014. [22] Zhang Y X, Kang R K, Guo D M, et al. Raman microspectroscopy study on the ground surface of monocrystalline silicon wafers [J]. Key Engineering Materials, 2006, 304-305: 241-245. [23] Xu Le, Guo Jian, Yu Bingjun, et al. Rapid detection on the thickness of subsurface damage layer of silicon [J]. Journal of Mechanical Engineering, 2016, 52(11): 108-114. (in Chinese) doi: 10.3901/JME.2016.11.108 [24] Hutchinson J, Fleck N. Strain gradient plasticity [J]. Advances in Applied Mechanics, 1997, 33: 295-361. [25] Li Gailing, Wu Yulie, Wang Zhuo, et al. Experiment study on the destructive measurement of the depth of SSD for optical material [J]. Aviation Precision Manufacturing Tehcnology, 2006, 42(6): 19-22. (in Chinese) doi: 10.3969/j.issn.1003-5451.2006.06.006 [26] Wu Yanpeng, Yang Wei, Ye Hui, et al. Study on subsurface damage depth and morphology of optical elements [J]. Manufacturing Technology & Machine Tool, 2013, 10: 74-77. (in Chinese) doi: 10.3969/j.issn.1005-2402.2013.01.025 [27] Dai Zihua, Zhu Yongwei, Wang Jianbin, et al. Measurement of subsurface damage of K9 glass by step-by-step etching method [J]. Optics and Precision Engineering, 2013, 21(2): 287-293. (in Chinese) doi: 10.3788/OPE.20132102.0287 [28] Wang Z, Wang L, Yang J, et al. Detection of subsurface trace impurity in polished fused silica with biological method [J]. Optics Express, 2014, 22(18): 21292-21301. doi: 10.1364/OE.22.021292 [29] Hu Chenlin, Bi Guo, Ye Hui, et al. Research on detection of subsurface damage on grinding optical elements [J]. Journal of Synthetic Crystals, 2014, 43(11): 2929-2934. (in Chinese) doi: 10.3969/j.issn.1000-985X.2014.11.030 [30] Esmaeilzare A, Rahimi A, Rezaei S M. Investigation of subsurface damages and surface roughness in grinding process of Zerodur® glass-ceramic [J]. Applied Surface Science, 2014, 313: 67-75. doi: 10.1016/j.apsusc.2014.05.137 [31] Zhang Yinxia, Yang Lele, Gao Wei, et al. Cross-sectional microscopy detection technology for subsurface damage of fixed abrasive lapped SiC wafers [J]. Journal of Synthetic Crystals, 2013, 42(5): 906-910. (in Chinese) doi: 10.3969/j.issn.1000-985X.2013.05.026 [32] 曾艳芬. RB-SiC材料的磨削加工表面层质量研究[D]. 大连: 大连理工大学, 2014. [33] Wang Jian, Zheng Feifei, Dong Zhigang, et al. Detection method of subsurface damage of silicon carbide after grinding [J]. Diamond and Abrasives Engineering, 2015, 35(4): 60-65. (in Chinese) doi: 10.13394/j.cnki.jgszz.2015.4.0013 [34] 郑亮. RB-SiC 旋转超声磨削亚表面损伤研究[D]. 成都: 西南交通大学, 2018. [35] Arrasmith S R, Jacobs S D, Lambropoulos J C, et al. Use of magnetorheological finishing (MRF) to relieve residual stress and subsurface damage on lapped semiconductor silicon wafers [C]//Optical manufacturing and testing IV. SPIE, 2001, 4451: 286-294. [36] Yang F. Effect of subsurface damage on indentation behavior of ground ULE™ glass [J]. Journal of Non-crystalline Solids, 2005, 351(52-54): 3861-3865. doi: 10.1016/j.jnoncrysol.2005.10.022 [37] Suratwala T, Wong L, Miller P, et al. Sub-surface mechanical damage distributions during grinding of fused silica [J]. Journal of Non-crystalline Solids, 2006, 352(52-54): 5601-5617. doi: 10.1016/j.jnoncrysol.2006.09.012 [38] 王卓. 光学材料加工亚表面损伤检测及控制关键技术研究[D]. 长沙: 国防科学技术大学, 2008. [39] Randi J A, Lambropoulos J C, Jacobs S D. Subsurface damage in some single crystalline optical materials [J]. Applied Optics, 2005, 44(12): 2241-2249. doi: 10.1364/AO.44.002241 [40] 李志鹏. RB-SiC 陶瓷磨削损伤形成机制及抑制技术研究[D]. 哈尔滨: 哈尔滨工业大学, 2019. [41] ASTM International. ASTM F950-98, Standard test method for measuring the depth of crystal damage of a mechanically worked silicon slice surface by angle polishing and defect etching [EB/OL]. (2021-03-02) [2022-11-24]. https://www.astm.org/f0950-98.html. [42] Wen Donghui, Hong Tao, Zhang Kehua, et al. Dual-lapping process for sapphire crystal [J]. Optical and Precision Engineering, 2009, 17(10): 6. (in Chinese) doi: 10.3321/j.issn:1004-924X.2009.10.022 [43] 张银霞. 单晶硅片超精密磨削加工表面层损伤的研究[D]. 大连: 大连理工大学, 2006. [44] Brinksmeier E. State-of-the-art of non-destructive measurement of sub-surface material properties and damages [J]. Precision Engineering, 1989, 11(4): 211-224. doi: 10.1016/0141-6359(89)90031-7 [45] Fine K R, Garbe R, Gip T, et al. Non-destructive real-time direct measurement of subsurface damage [C]//Modeling, Simulation, and Verification of Space-based Systems II. SPIE, 2005, 5799: 105-110. [46] Sindel J, Petschelt A, Grellner F, et al. Evaluation of subsurface damage in CAD/CAM machined dental ceramics [J]. Journal of Materials Science: Materials in Medicine, 1998, 9(5): 291-295. doi: 10.1023/A:1008812929476 [47] Tian Ailing, Wang Huiting, Dang Juanjuan, et al. A novel method for subsurface damage measurement of optical components [J]. Acta Photonica Sinica, 2013, 42(2): 214-218. (in Chinese) doi: 10.3788/gzxb20134202.0214 [48] Neauport J, Cormont P, Legros P, et al. Imaging subsurface damage of grinded fused silica optics by confocal fluorescence microscopy [J]. Optics Express, 2009, 17(5): 3543-3554. doi: 10.1364/OE.17.003543 [49] Williams W, Mullany B, Parker W, et al. Using quantum dots to evaluate subsurface damage depths and formation mechanisms in glass [J]. CIRP Annals, 2010, 59(1): 569-572. doi: 10.1016/j.cirp.2010.03.137 [50] Williams W B, Mullany B A, Parker W C, et al. Using quantum dots to tag subsurface damage in lapped and polished glass samples [J]. Applied Optics, 2009, 48(27): 5155-5163. doi: 10.1364/AO.48.005155 [51] Wang Wei, Zhang Lei, Feng Suya, et al. Using fluorescence microscopy method to study subsurface defects in Nd-doped phosphate laser glasses [J]. Chinese Journal of Lasers, 2014, 41(9): 0906001. (in Chinese) doi: 10.3788/CJL201441.0906001 [52] Ma B, Shen Z, He P, et al. Detection of subsurface defects of fused silica optics by confocal scattering microscopy [J]. Chinese Optics Letters, 2010, 8(3): 296-299. doi: 10.3788/COL20100803.0296 [53] Tian Ailing, Wang Hui, Wang Chunhui. Simulation research on the light-scattering properties of the subfurface damage of optical components [J]. Chinese Journal of Lasers, 2013, 40(9): 0908006. (in Chinese) doi: 10.3788/CJL201340.0908006 [54] Tian Ailing, Tian Yujun, Wang Chunhui, et al. Scattering characteristics of focused light beam in medium with subsurface damage [J]. High Power Laser and Particles Beams, 2014, 26(9): 115-121. (in Chinese) doi: 10.11884/HPLPB201426.091021 [55] Wu Z L, Sheehan L, Kozlowski M R. Laser modulated scattering as a nondestructive evaluation tool for defect inspection in optical materials for high power laser applications [J]. Optics Express, 1998, 3(10): 376-383. doi: 10.1364/OE.3.000376 [56] Wu Z, Feit M D, Kozlowski M R, et al. Laser modulated scattering as a nondestructive evaluation tool for optical surfaces and thin film coatings [C]//Laser-Induced Damage in Optical Materials: 1998, Proceedings of SPIE, 1999, 3578: 721-729. [57] Temple P A. Total internal reflection microscopy: A surface inspection technique [J]. Applied Optics, 1981, 20(15): 2656-2664. doi: 10.1364/AO.20.002656 [58] Sheehan L M, Kozlowski M, Camp D W. Application of total internal reflection microscopy for laser damage studies on fused silica [C]//Proceedings of SPIE, 1998, 3244: 282-295. [59] Van der Bijl R J M, Fähnle O W, van Brug H, et al. In-process monitoring of grinding and polishing of optical surfaces [J]. Applied Optics, 2000, 39(19): 3300-3303. doi: 10.1364/AO.39.003300 [60] Cui Hui, Liu Shijie, Zhao Yuanan, et al. Study on total internal reflection microscopy for subsuface damage [J]. Acta Optica Sinica, 2014, 34(6): 0612004. (in Chinese) doi: 10.3788/AOS201434.0612004 [61] Rats D, Von Stebut J, Augereau F. High frequency scanning acoustic microscopy: a novel non-destructive surface analytical tool for assessment of coating-specific elastic moduli and tomographic study of subsurface defects [J]. Thin Solid Films, 1999, 355: 347-352. [62] Lawn B R, Fuller E R. Equilibrium penny-like cracks in indentation fracture [J]. Journal of Materials Science, 1975, 10(12): 2016-2024. doi: 10.1007/BF00557479 [63] Li S, Wang Z, Wu Y. Relationship between subsurface damage and surface roughness of ground optical materials [J]. Journal of Central South University of Technology, 2007, 14(4): 546-551. doi: 10.1007/s11771-007-0105-1 [64] Lambropoulos J C, Jacobs S D, Ruckman J. Material Removal Mechanisms from Grinding to Polishing [M]//Sabia R, Greenhut V A, Pantano C G. Finishing of Advanced Ceramics and Glasses. US: Amer Ceramic Society, 1999: 113-128. [65] Xiang Yong, Ren Jie, Bai Manshe, et al. Prediction method and measurement of the depth of subsurface damage of glass-ceramic by lapping process [J]. Chinese Journal of Lasers, 2014, 41(7): 0708006. (in Chinese) doi: 10.3788/CJL201441.0708006 [66] Marshall D B. Geometrical effects in elastic/plastic indentation [J]. Journal of the American Ceramic Society, 1984, 67(1): 57-60. [67] Chiang S S, Marshall D B, Evans A G. The response of solids to elastic/plastic indentation. I. Stresses and residual stresses [J]. Journal of Applied Physics, 1982, 53(1): 298-311. doi: 10.1063/1.329930 [68] Marshall D B, Lawn B R. Residual stress effects in sharp contact cracking [J]. Journal of Materials Science, 1979, 14(8): 2001-2012. doi: 10.1007/BF00551043 [69] Li Shengyi, Wang Zhuo, Wu Yulie, et al. Prediction theory and experiment of subsurface damage based on lapping processing parameters [J]. Journal of Mechanical Engineering, 2009, 45(2): 192-198. (in Chinese) doi: 10.3901/JME.2009.02.192 [70] Bulsara V H, Ahn Y, Chandrasekar S, et al. Mechanics of polishing [J]. Journal of Applied Mechanics, 1998, 65(2): 410-416. [71] Chang Y P, Hashimura M, Dornfeld D A. An investigation of material removal mechanisms in lapping with grain size transition [J]. J Manuf Sci Eng, 2000, 122(3): 413-419. doi: 10.1115/1.1286471 [72] 刘超. 工程陶瓷磨削表面/亚表面损伤的模型建立和实验研究[D]. 天津: 天津大学, 2007. -

下载:

下载: