-

光学反射镜是光学产品的重要组成部分,同时也是光学系统实现其性能的关键元件,反射镜面形的好坏将直接影响在轨光学遥感成像系统的成像质量[1-4]。随着需求的不断提升,反射镜的面形精度要求越来越高,但研制周期却越来越短,这就对反射镜的加工提出了更高的要求。目前反射镜的加工通常要经过镜坯成型、铣磨、研磨、抛光等一系列工艺流程[5],而研磨是反射镜光学加工流程中一个非常重要的工艺环节,它的作用是除去上一道铣磨工序留下的刀痕等亚表面损伤,同时让反射镜面形快速收敛至可进行抛光的精度,研磨阶段面形控制的好,将大大减少抛光阶段的加工时间,提高加工效率。

计算机控制光学表面成形技术(CCOS) 自问世以来就广泛应用于研磨和抛光过程,该技术根据面形的数据测试结果,由计算机控制小磨头对工件表面进行定量研磨、抛光[6-7]。其中去除函数是 CCOS 中的关键参数,主要与磨头在工件表面的驻留时间、磨头转速、相对压力等工艺参数有关,其表征研磨工具头在单位时间内的材料去除轮廓与去除量[8]。获取具有回转对称形状、中央峰值去除以及稳定的去除函数是保证光学元件CCOS 确定性加工的关键[9-10]。目前的CCOS去除函数通常选用近高斯形的去除函数,去除效率高,去除稳定,但其在加工光学元件边缘时,由于高副连接使得研磨盘不能移出工件表面太多,且在边缘时也会产生严重的压强变化,从而出现边缘翘边现象,即边缘效应[11-13]。一般要通过手修的方式将翘边去除,这种方式不但需要大量的人力成本,还严重影响加工精度的快速提升。反射镜的口径越大,所需要加工的边缘区域就越大,如果不对边缘进行合理控制,将严重影响反射镜的加工效率、加工收敛率以及面形的误差梯度和中高频误差,边缘效应已经成为制约大口径反射镜生产效率的主要瓶颈问题。

目前CCOS研磨过程中使用的工具头是有偏心盘,其去除函数为高斯形,中间去除率最高,加工面形收敛率快,但容易加工出边缘效应,为此提出一种应用于多自由度机械手的无偏心工具头加工技术,区别于目前所使用的高斯形去除函数,无偏心加工的去除函数为倒“V”形,盘中心去除量最小,边缘去除量最大,这种倒“V”形去除函数可以很好地进行反射镜边缘修形。文中对无偏心工具头的去除函数进行了分析,研究了相关工艺参数对去除效率的影响,并通过工艺参数调控,对无偏心盘修边效果进行了实验验证。

-

光学元件在加工过程中受多种的因素的影响,物理过程十分复杂。多年来,描述研磨过程中的材料去除模型最成功的还是Preston假设[14-15]:

$$ \frac{{\rm{d}}h}{{\rm{d}}t}=KPV $$ (1) 式中:h 为工具头与加工元件接触区域中某点单位时间内的材料去除量;比例常数K与加工过程有关,如温度、研磨颗粒等;P表示工具头与加工元件之间的压强;V为工具头与加工元件之间的瞬时相对速度。

当无偏心盘以角速度ω转动时,盘上任意一点的线速度V为:

$$ V=\omega r $$ (2) 式中:r为盘上任意一点到盘中心的距离。

由公式(2)可知,无偏盘中心位置转速为0,随着r的增大,相应线速度不断增加,边缘线速度达到最大。在理论分析中,一般假设压力是平均分布的,故无偏心盘的边缘去除量应该最大,中间最小。

由理论模型分析可知,研磨阶段的去除效率主要与磨头转速、相对压力以及磨头在工件表面的驻留时间等工艺参数有关,必须对相关参数进行研究。

-

针对目前使用的多自由度机械手研抛设备,利用现有的工具头相关接口,设计无偏心工具头,采用单因素定点点坑工艺试验对无偏心工具头的去除函数进行提取,单因素定点点坑试验流程如图1所示。试验前,使用轮廓仪先对试验工件进行加工前的面形检测,试验时保持研磨盘与试验工件的位置相对不变,通过研磨盘在工件定点上加工出一个去除坑点,再通过轮廓仪测量加工出点坑后的面形数据,前后两次面形数据相减,即可获得该参数条件下的去除形貌。

无偏心工具头具体形式和某参数条件下的去除函数如图2所示,可见无偏心工具头的去除函数为倒“V”形,盘中心去除量最小,边缘去除量最大,与理论分析相符合。

为了更加准确地研究相关工艺参数对去除函数的影响,采用控制变量法,研究加工压力、磨头转速以及驻留时间对材料去除效率的影响,各工艺试验参数及相对应的去除体积结果见表1。

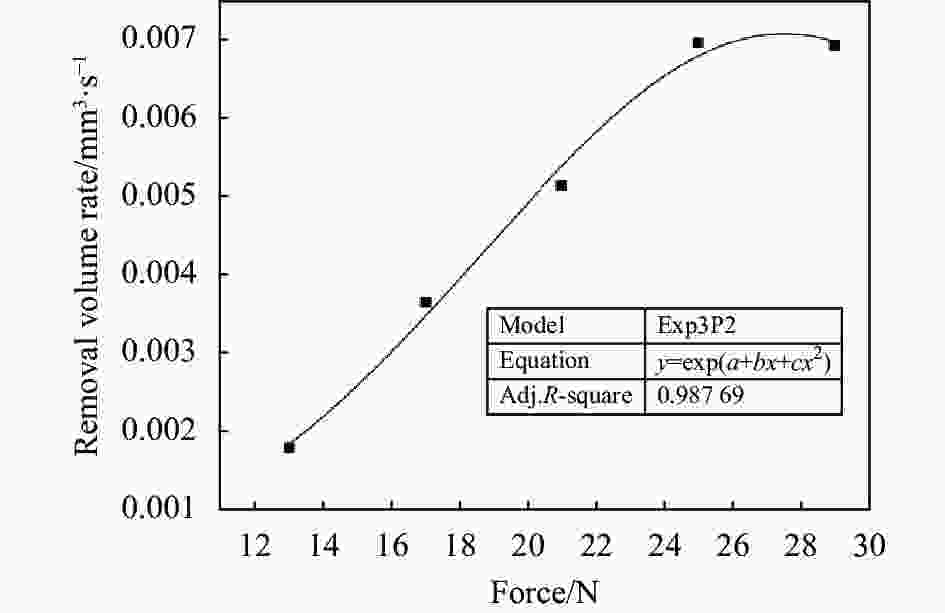

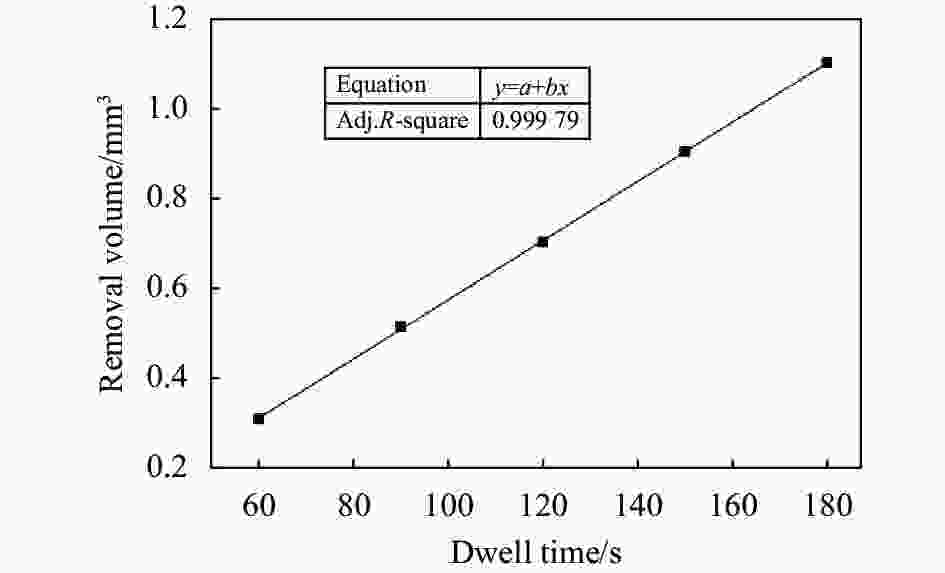

表 1 工艺试验参数及相应的去除体积结果

Table 1. Process test parameters and corresponding removal volume values

Group Force/N Rotational

speed/rpmDwell

time/sValue of the removal

volume/mm31 13 190 60 0.10642 2 17 190 60 0.21801 3 21 190 60 0.30778 4 25 190 60 0.41728 5 29 190 60 0.41537 6 21 130 60 0.25753 7 21 160 60 0.27179 8 21 190 60 0.30778 9 21 210 60 0.34472 10 21 240 60 0.39063 11 21 190 60 0.30778 12 21 190 90 0.5153 13 21 190 120 0.70356 14 21 190 150 0.90589 15 21 190 180 1.10345 对试验结果进行分析,各工艺参数对去除效率的影响曲线如图3、图4和图5所示。图3为压力与去除体积效率之间的关系曲线,拟合方式为指数拟合,拟合系数R为0.98769,从图中可以看出,压力值在21 N以内,去除效率随加工压力的增大而增加,当力大于21 N后,去除效率有降低趋势,这是由于压力太大导致研磨液不能顺利进入,从而影响去除效率;磨头转速与去除体积效率之间的拟合曲线为多项式拟合,拟合系数R为0.99691,见图4,随着转速的增加,去除效率明显增大;图5给出驻留时间与去除体积之间的关系曲线,拟合方式为线性拟合,拟合系数R为0.99979,可见随着驻留时间的增加,去除体积线性增加,即加工压力、磨头转速等工艺参数确定后,去除效率是恒定的,不随驻留时间变化。

-

为了验证无偏心盘是否可以有效控制边缘效应,选取一块口径Ø407 mm/曲率半径R=1000 mm的球面反射镜进行加工,先用正常的有偏心盘进行面形加工,当加工出翘边后再使用无偏心盘进行边缘修形。根据无偏心盘工艺参数的验证情况,无偏心盘加工时选择的加工参数为加工压力21 N,转速190 rpm,因转速过高,在研磨头移动加工过程中容易造成研磨液甩出过快,影响加工效率和安全,故这里选用转速190 rpm。有偏心加工面形和无偏心加工翘边的试验测试结果如图6所示,其中有偏心盘和无偏心盘选择的口径都是Ф40 mm。采用无偏心盘修边时,盘的悬挂比和盘的加工区域这两个参数选择也尤为关键,只有选择合适的悬挂比和加工区域才能有效去除边缘翘边,针对Ø407 实验镜来说,盘的悬挂比为35%,加工区域从距离翘边沟底边缘1/3高度处开始加工效果最佳。从理论上来说,每块镜子因为F数不同,研磨盘在反射镜边缘的去除状态也不相同,悬挂比也随之改变,通过对多个反射镜边缘进行加工,总结出最佳悬挂比和F数之间的对应关系,如图7所示,可见反射镜越陡,悬挂比越小。

图 6 (a)、(c)、(e)、(g) 有偏心加工面形的测试结果;(b)、(d)、(f) 无偏心加工翘边的测试结果

Figure 6. (a), (c), (e), (g) Test results of eccentric tool to process the mirror surface; (b), (d), (f) Test results of non-eccentric tool to process the warping edge

从测试结果可知,用无偏心盘来加工翘边,有偏心盘加工面形,可以使反射镜面形PV值快速地从66 µm收敛至10 µm,与以往同类型只采用有偏心盘加工的反射镜相比,面形收敛效率可提高20%以上。虽然无偏心盘加工不对称的翘边时,偶尔容易产生边缘小碎带,即反射镜的边缘出现多个不连续的蓝色小坑,如图6(f)所示,但小碎带可通过有偏心加工掉,即用有偏心盘正常按面形测试结果进行加工即可,加工结果如图6(g)所示,从而实现加工工艺的连贯性。可见,通过采用无偏心加工技术对反射镜的局部进行加工,边缘效应问题得到了很好的解决,既解放了人力、节约了成本,又大大提高了反射镜的加工精度与效率,加工后,面形可以很快满足抛光工序要求。

根据无偏心试验验证结果,对研磨阶段的加工工艺流程进行改进,改进后的工艺流程图如图8所示。即在研磨阶段采用有偏心修形+无偏心修边相结合的方式,实现全口径加工和局部修边相融合,从而提高加工效率。具体实现方式为:铣磨后的反射镜先用有偏心盘进行全口径面形加工,因有偏心盘是高斯形去除函数,中间加工效率最高,可对面形进行快速去除;当加工出翘边后,再采用无偏心盘进行局部修边,无偏心盘是倒“V”形的去除函数,盘中心去除量最小,边缘去除量最大,可快速去除翘边。通过有偏心修形和无偏心修边两者交替加工,使得反射镜的面形快速收敛,直至面形满足抛光要求,研磨过程结束。该工艺流程具有通用性,可适用于各类反射镜研磨阶段的加工。

-

针对研磨过程中出现的边缘效应问题,文中提出一种应用于多自由度机械手的无偏心工具头加工技术。首先对无偏心工具头的去除函数进行了分析,采用单因素定点点坑工艺试验对无偏心工具头的去除函数进行提取,相比于偏心盘的高斯形去除函数,无偏心盘去除函数为倒“V”形,盘中心去除量最小,边缘去除量最大;之后采用控制变量法研究加工压力、磨头转速和驻留时间等工艺参数对去除效率的影响,从试验曲线图中可以看出,压力值在21 N以内,去除效率随加工压力的增大而线性增加,而当压力大于21 N后,去除效率有降低趋势,这是由于加工压力太大导致研磨液不能顺利进入,从而影响去除效率;随着磨头转速的增加,去除效率明显增大;而驻留时间对去除效率的影响为线性的。通过对加工参数进行合理调控,包括加工压力、转速,磨盘悬挂比以及加工区域等,对无偏心盘修边效果进行了试验验证,结果表明无偏心盘可以对翘边进行有效去除,且加工后面形平坦,可以很好地解决边缘效应问题;最后针对研磨阶段提出了新的工艺流程:采用有偏心修形和无偏心修边相结合的工艺加工方式,实现全口径加工和局部修边相融合,反射镜面形加工收敛效效率可提高20%以上,实现高效、高精度加工。

Edge effect control technology of CCOS in the grinding stage for optical mirrors

-

摘要: 计算机控制光学表面成形技术(CCOS)广泛应用于反射镜的研抛过程,其去除函数通常选用去除效率高、去除稳定的近高斯形函数,但在加工过程中容易出现边缘翘边现象,严重影响反射镜的加工效率和面形收敛率。针对CCOS研磨过程中出现的边缘效应问题,提出一种应用于多自由度机械手的无偏心加工技术,对无偏心工具头的去除函数进行了分析,采用控制变量法研究加工压力、磨头转速和驻留时间等工艺参数对去除效率的影响,并对无偏心盘修边效果进行了试验验证。结果表明,通过对加工压力、磨头转速、磨盘悬挂比以及加工区域等加工参数进行合理调控,无偏心盘可以对翘边进行有效去除,且加工后面形平坦,可以很好地解决边缘效应问题。最后,针对研磨阶段提出了新的工艺流程:采用有偏心修形和无偏心修边相结合的工艺加工方式,可以快速提高反射镜面形加工的收敛效率,实现高效、高精度加工。Abstract:

Objective Computer controlled optical surface technology (CCOS) is widely used in the grinding and polishing process of mirror, it uses a small grinding head controlled by a computer to quantitatively grind and polish the surface of the workpiece. The removal function is a key parameter in CCOS, which is mainly related to process parameters such as the dwelling time of the grinding head on the workpiece, the rotation speed of the grinding head, and the processing pressure. The current CCOS removal function usually uses a near-Gaussian removal function, which has high removal efficiency and stable removal. However, it is easy to cause edge warping during processing. Generally, manual repair is used to remove the warping, which not only requires a large amount of labor costs, but also seriously affects the rapid improvement of processing accuracy. The larger the aperture of the mirror is, the larger the edge area is needed to be processed. If the edge warping is not properly controlled, it will seriously affect the processing efficiency and the convergence rate of the mirror. Aiming at the problem of edge effect in the CCOS grinding process, a non-eccentric processing technology was proposed and the removal function of the non-eccentric tool was analyzed. Methods The theoretical analysis of the removal function of non-eccentric tool was conducted. The removal function of non-eccentric tool was extracted by single factor fixed point pit test (Fig.1-2). Using the control variable method, the influence of process parameters such as processing force, grinding head rotation speed, and dwelling time on the removal efficiency was studied (Tab.1). In order to verify whether the non-eccentric tool could effectively control the edge effect, an experimental mirror with an aperture of 407 mm was selected; Firstly, the whole surface of mirror was processed with an eccentric tool whose removal function was a near-Gaussian type. When the edge was warped, the non-eccentric tool was used to process the edge (Fig.6). Results and Discussions Compared to the Gaussian shaped removal function of the eccentric tool, the non-eccentric tool removal function was an inverted V shape, with the minimum removal amount at the center of the tool and the maximum removal amount at the edge. From the impact of process parameters on the removal efficiency of non-eccentric tool, it could be seen that when the processing force was within 21 N, the removal efficiency increased linearly with the increase of the processing force; When the force was greater than 21 N, the removal efficiency tended to decrease (Fig.3). This was because the force was too large, which prevented the grinding fluid from entering smoothly. With the increase of rotation speed, the removal efficiency increased significantly (Fig.4). The effect of dwelling time on the removal efficiency was linear (Fig.5). From the surface processing result of the Ф407 mm experimental mirror, it could be seen that using the eccentric tool to process the whole surface and the non-eccentric tool to process the warped edge, the PV value of the mirror surface could be quickly converged from 66 μm to 10 μm by reasonably adjusting the processing parameters (Fig.6-7). Compared with previous mirror of the same type that only used eccentric tool to process, the surface convergence efficiency could be improved by more than 20%. It could be seen that by using the non-eccentric processing technology to process the edge part of the mirror, the edge effect problem had been well solved, which not only saved labor costs, but also greatly improved the processing accuracy and efficiency. Conclusions Aiming at the edge effect problem in the CCOS grinding process, a non-eccentric processing technology was proposed and the removal function of the non-eccentric tool was analyzed. The influence of process parameters such as processing pressure, grinding tool rotation speed and dwelling time on removal efficiency was studied by using the control variable method, and the edge processing effect using non-eccentric tool was experimentally verified. The results show that the non-eccentric tool could effectively remove the warping edge by properly adjusting the processing parameters such as processing force, rotation speed, grinding tool suspension ratio and processing area, the mirror surface after processing is flat, the problem of edge effect is solved. Finally, a new process flow was proposed for the grinding stage which was combining eccentric tool and non-eccentric tool, the eccentric tool was used to process the whole mirror surface and the non-eccentric tool was used to process the warping edge of mirror. This method could quickly improve the convergence efficiency of mirror surface processing, so as to achieve high efficiency and high precision processing. -

Key words:

- optical processing /

- edge effect /

- CCOS /

- mirror

-

表 1 工艺试验参数及相应的去除体积结果

Table 1. Process test parameters and corresponding removal volume values

Group Force/N Rotational

speed/rpmDwell

time/sValue of the removal

volume/mm31 13 190 60 0.10642 2 17 190 60 0.21801 3 21 190 60 0.30778 4 25 190 60 0.41728 5 29 190 60 0.41537 6 21 130 60 0.25753 7 21 160 60 0.27179 8 21 190 60 0.30778 9 21 210 60 0.34472 10 21 240 60 0.39063 11 21 190 60 0.30778 12 21 190 90 0.5153 13 21 190 120 0.70356 14 21 190 150 0.90589 15 21 190 180 1.10345 -

[1] Yamamura K. Fabrication of ultra precision optics by numerically controlled local wet etching [J]. CIRP Annals-Manufacturing Technology, 2007, 56(1): 541-544. doi: 10.1016/j.cirp.2007.05.129 [2] Lang Ming, Hu Rui, Zhang Yuanyuan, et al. Lightweight structure optimization of a 3 m class large aperture space optical primary mirror [J]. Spacecraft Recovery & Remote Sensing, 2020, 41(5): 55-63. (in Chinese) doi: 10.3969/j.issn.1009-8518.2020.05.007 [3] Zhang Muyao, Su Yun, Wang Chao. A non-uniform lattice structure size optimization design based on space mirror [J]. Spacecraft Recovery & Remote Sensing, 2021, 42(2): 123-129. (in Chinese) doi: 10.3969/j.issn.1009-8518.2021.02.014 [4] Wang Xiaoyong. Development and prospect of space optical technology [J]. Spacecraft Recovery & Remote Sensing, 2018, 39(4): 79-86. (in Chinese) doi: 10.3969/j.issn.1009-8518.2018.04.010 [5] Meng Xiaohui, Wang Yonggang, Ma Xianmei, et al. Fabrication and test for Φ520 mm secondary mirror of on-axis three mirror space camera [J]. Infrared and Laser Engineering, 2017, 46(8): 0818002. (in Chinese) doi: 10.3788/IRLA201746.0818002 [6] Zhang Yi, Zhang Xuejun, Li Ruigang, et al. Design of an high-efficiency wheeled polishing tool combined with co-rotation and self-rotation movement [J]. Chinese Optics, 2016, 9(1): 155-166. (in Chinese) [7] Wang Xiaokun. Fabrication and testing of an off-axis aspheric surface with abnormal shape [J]. Infrared and Laser Engineering, 2014, 43(9): 2959-2963. (in Chinese) doi: 10.3969/j.issn.1007-2276.2014.09.031 [8] Wan S, Zhang X, Zhang H, et al. Modeling and analysis of sub-aperture tool influence functions for polishing curved surfaces [J]. Precision Engineering, 2018, 51: 415-425. doi: 10.1016/j.precisioneng.2017.09.013 [9] Cheng H B, Yam Y, Wang Y T. Experimentation on MR fluid using a 2-axis wheel tool [J]. Journal of Materials Processing Technology, 2009, 209(12-13): 5254-5261. [10] 卢安舸. 双轴半刚性轮式超精密抛光技术研究[D]. 长沙: 湖南大学, 2019. Lu Ange. Research on ultra-precision dual-axis wheel polishing technology using a semi-rigid polishing wheel[D]. Changsha: Hunan University, 2019. (in Chinese) [11] Du Hang, Li Shengyi, Song Ci. Correct method of the CCOS edge effect by little tool figuring [J]. Journal of National University of Defense Technology, 2015, 37(6): 30-33. (in Chinese) doi: 10.11887/j.cn.201506007 [12] 杜航, 空间大口径非球面 SiC 反射镜高效高精度加工关键技术研究[D]. 长沙: 国防科技大学, 2018. Du Hang. Research on key technology of high efficiency and high precision manufacturing of space large scale SiC aspheric mirrors[D]. Changsha: National University of Defense Technology, 2018. (in Chinese) [13] Wan Yongjian, Yuan Jiahu, Fan Bin, et al. Methods of edge figuring in digital controlled fabrication of optical surface [J]. Infrared and Laser Engineering, 2007, 36(1): 92-96. (in Chinese) doi: 10.3969/j.issn.1007-2276.2007.01.023 [14] Xue Donglin, Zhang Zhongyu, Zhang Xuejun. Computer controlled polishing technology for middle or small aspheric lens [J]. Optics and Precision Engineering, 2005, 13(2): 198-204. (in Chinese) doi: 10.3321/j.issn:1004-924X.2005.02.013 [15] Kim D W, Kim S W. Static tool influence function for fabrication simulation of hexagonal mirror segments for extremely large telescopes [J]. Optics Express, 2005, 13(3): 910-917. doi: 10.1364/OPEX.13.000910 -

下载:

下载: