-

传统的工业清洗多采用研磨、喷砂等机械方式或腐蚀等化学方式对物体表层的污染物或覆盖层进行去除,使物体恢复原始形貌,广泛用于飞机表面蒙皮、汽车表面、轮船船体的清洁。一般而言,上述方式工作效率相对较低,污染较严重且容易对物体表面造成损伤,不能满足高精度、低污染、无损伤的清洗要求。与传统清洗方法相比,激光清洗具有无接触、绿色无污染、精度高、成本低、效率高、可进行自动化控制等一系列优点[1-4]。近年来,激光技术取得极大发展,激光器的成本逐渐降低,使得激光清洗在工业上的应用日益广泛。

为保证激光清洗有效进行且不损伤基底,清洗前通常需要开展工艺试验,以确定激光能量密度、扫描速度等关键工艺参数。针对不同特性(材料类型、厚度等)的待清洗层均需开展相应的工艺试验,这给激光清洗的广泛应用带来一定困难。同时,若待清洗层厚度、分布不均匀时,在相同的激光照射条件下,可能会出现部分区域基底损伤、而部分区域清洗不完全仍然残留污染的情况[5]。若能对激光清洗的过程和效果进行监测,并将清洗深度和状态等关键信息反馈给激光清洗系统,继而基于清洗状况对清洗参数进行实时调控和优化,则可实现基于清洗效果的闭环控制激光清洗。人们已经针对激光清洗的过程和清洗效果的监测开展了一些研究,但相比激光清洗设备而言,这方面的研究仍需加强,是当前激光清洗领域国内外关注的热点。

激光清洗的基本原理如图1所示,待清洗层在吸收激光能量后将发生烧蚀或振动等物理过程,同时产生光、声等信号及表面特性的改变[6]。激光清洗监测主要基于针对上述光、声信号及工件表面的图像的特性分析[7]。文中详细阐述了声波监测法、光谱监测法和图像监测法的原理及其在激光清洗监测上的应用进展,总结了不同监测技术的优缺点,并展望了激光清洗在线监测的发展趋势。

-

激光束与材料相互作用时,吸收的光能通过非辐射跃迁转化为热,使得介质的局部温度升高。这种温度变化导致介质的快速热弹性膨胀和初始压力的产生,并以声波的形式在空间中传播,这种效应的大小与应用的能量密度以及介质的特性相关[9-10]。另一方面,等离子体冲击波也是影响激光清洗的关键因素,工件表面的待清洗层吸收高能激光能量形成高温、高压的等离子体并向外急剧膨胀形成冲击波,这将导致污染物变成碎片并被去除。等离子体冲击波强度和传播速度等参量与激光的参数、材料特性和空气热力学特性密切相关[11]。其传播超过临界距离(通常很小)时会衰减成为声波[12]。

可见,激光清洗过程伴随着携带了激光与材料作用的重要信息的声信号的产生。由于要去除的覆盖层与基底的吸收特性通常差异较大,在覆盖层逐步去除过程中,光声(Photoacoustic, PA)信号的振幅、频率特性通常有显著变化。通过适当的探测器(例如麦克风或压电传感器)对该声信号进行记录和分析,能提取有关清洁过程的信息,可用于激光清洗效果监测[13]。

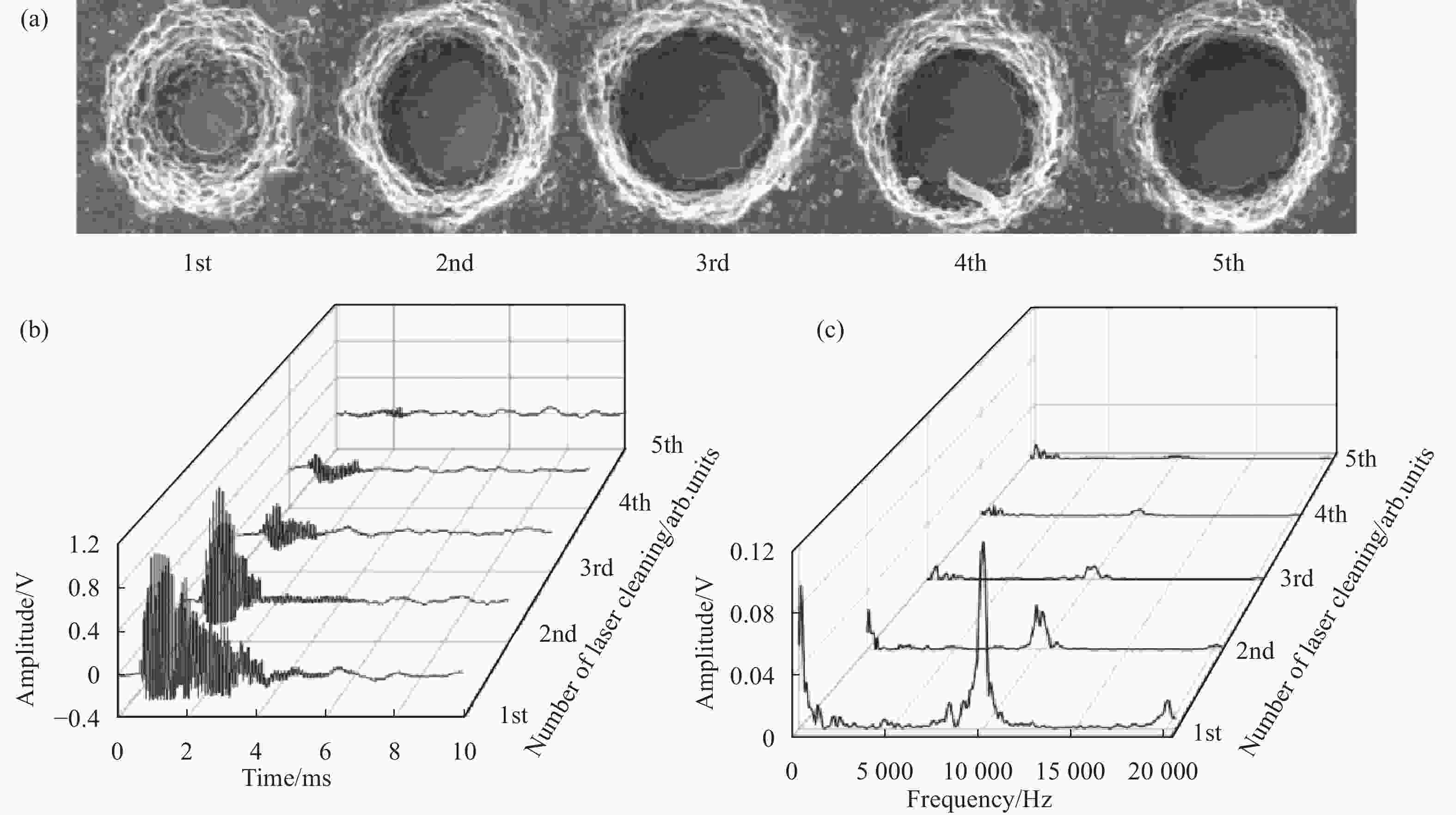

国内外学者们从不同角度对声波信号与激光清洗程度的联系进行了探究,并开展了基于声波的监测技术研究。1994年,滑铁卢大学的Duley等人研究了CO2激光焊接铝过程中的PA信号特性,发现平均PA振幅随作用脉冲数量的变化能灵敏地反映出光吸收变化,能提供关于激光清洗过程的实时信息,证明了特定频率范围内的PA信号可作为诊断激光加工状态的工具[14]。1995年,拉夫堡大学的Copper等在研究选择性去除石灰石上的黑色结壳时,证明100 Hz~12 kHz (可听频率)之间PA信号的幅度可以用作材料去除的量度[15]。1997年,新加坡国立大学的Y. Lu等研究了激光清洗过程中声波的振幅与激光参数、材料性质的关系,证明声波的变化可以反映表面洁净度的变化。通过建立波谱和激光参数之间的关系,可以实现对激光清洗过程的实时监测,如图2所示[16]。2002年,徐军等人将PA信号用于激光除锈的实时监测,通过声波强度变化来反映基底表面的除锈情况[17]。

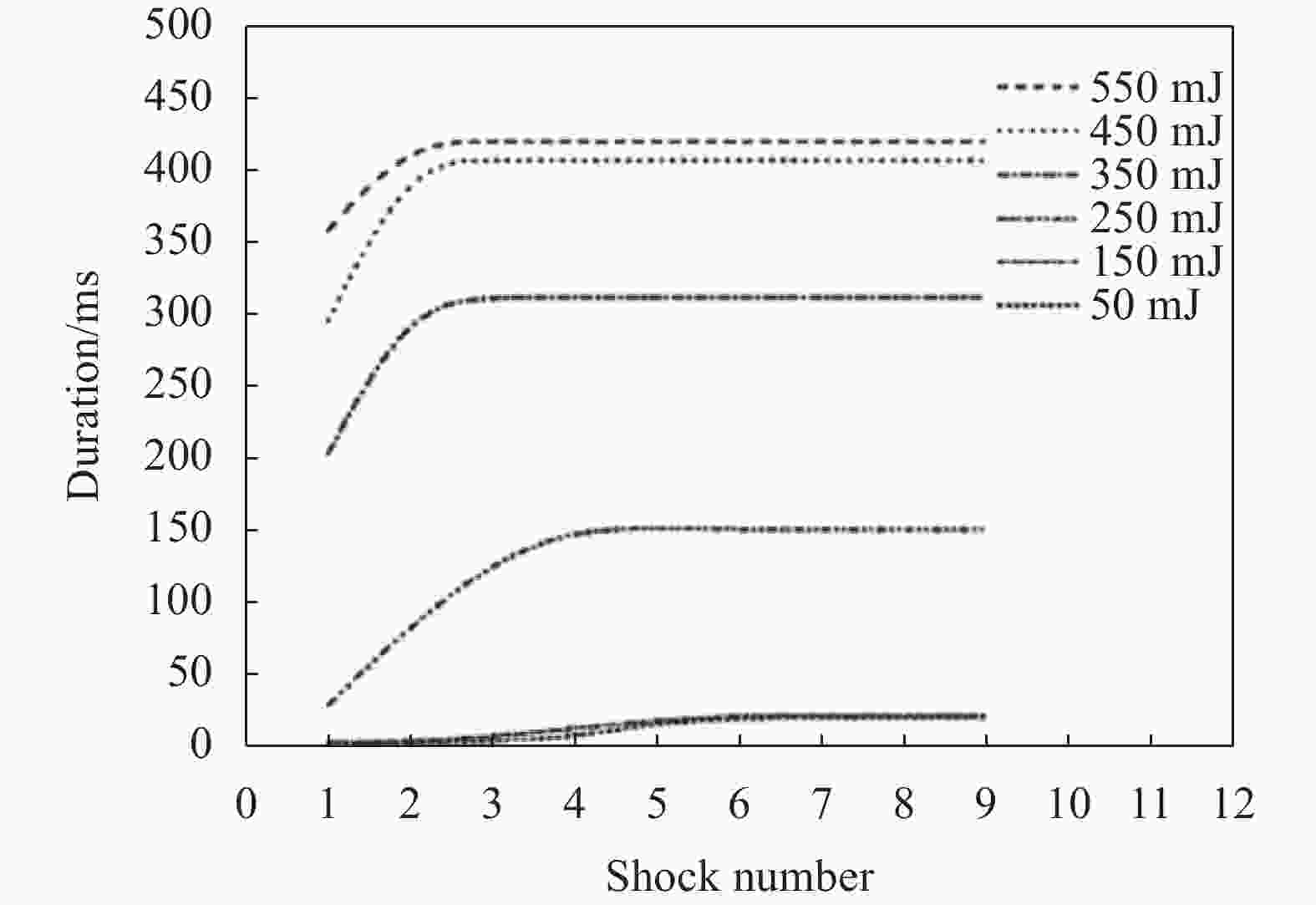

2013年,江苏大学的佟艳群等人在研究激光去除金属氧化物时,发现PA信号持续时间与激光清洗程度相关,可用于判断金属氧化物是否去除干净:稀松的氧化层结构能分散表面受到的冲击波,对应的PA信号持续时间较短;反之基底表面氧化物已去除干净时,冲击波受到金属表面反射,持续时间较长,如图3所示[18]。

2016年,墨西哥国立理工大学的Villareal-Villela等人结合LIBS光谱、光学显微、OCT等技术,研究了激光清洗金属表面油漆时烧蚀产生的PA信号的幅度和其频域特性,证明PA信号的频域特性用于激光清洗过程监测[19]。2019年,希腊的George Tserevelakis等人研究了激光清洗大理石表面涂鸦时产生的超声PA信号(MHz),旨在寻找其与清洗过程中的待清洗层烧蚀、有效清洗和基底损伤之间的相关性,如图4所示。通过引入线性回归模型,他们研究了不同烧蚀机制下激光能量密度与归一化光声信号强度之间的联系[13]。

图 4 (a) 激光去除大理石上涂鸦的监测实验装置示意图;(b)涂鸦消融、有效清洁和基板损伤开始时的辐照区域的扫描电镜图像; (c)平均归一化PA信号与激光能流密度关系;(d)不同激光能流密度下归一化PA信号随脉冲数变化[13]

Figure 4. (a) Schematic diagram of the monitoring experimental setup of using laser to remove graffiti on marble; (b) SEM images of the irradiated areas at the onset of graffiti ablation, effective cleaning and substrate damage; (c) Relationship between the average normalized PA signal and the laser energy flow density; (d) The normalized PA signal changes with the number of pulses at different laser fluences[13]

2020年,厦门理工学院的陈赟等搭建了声学监测实验平台,结合表面形貌和信号处理,通过时域和频域分析,研究了声波正压峰值、脉冲波形持续时间、频域特性等一系列特征参数与激光除漆的关系,并通过逐步判别分析方法得到判别函数,如图5所示[11]。

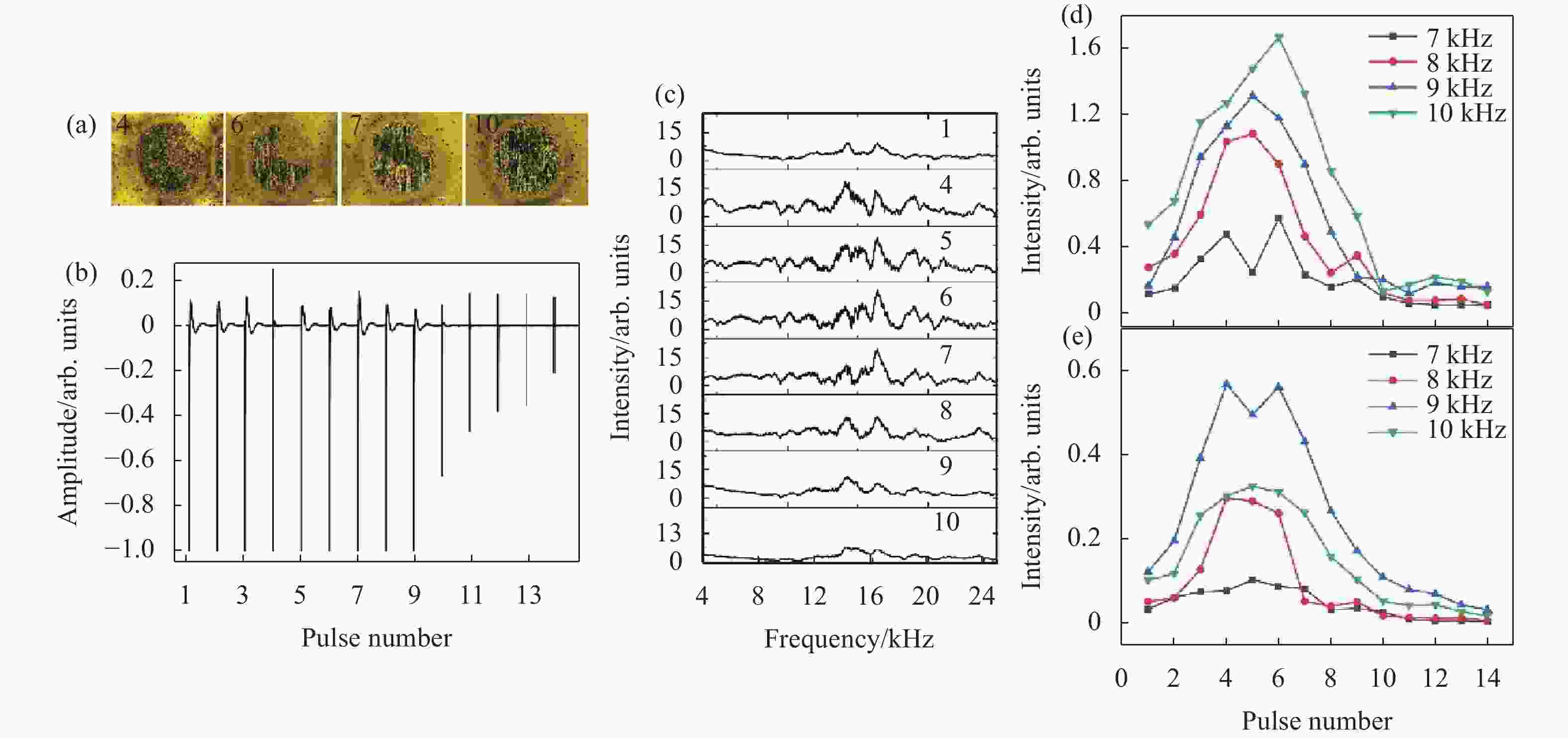

2020年,四川大学陈尹等人对激光除漆过程中声音信号的频率分布和幅值特征进行了综合研究,发现激光清洗过程中,随着作用脉冲数量的增加,接收到宽谱声信号的振幅发生变化,频域中信号的局部光滑性也会发生变化,不同频率的声波信号的局部标准差(LDS)也能准确地反映激光除漆状态[20]。在7~10 kHz的频率范围内,随着油漆的去除,声信号的强度和LDS逐渐降低到一个稳定的值,如图6所示。该方法可用于激光在扫描模式下工作时评估油漆是否清洁干净,适用于激光除漆的实时监控和闭环控制。

2021年,邹万芳等人研究了激光去除金属表面漆层时产生的声音信号的时间-振幅(TA)谱,频率-振幅谱(FA)以及时间-频率谱(TF),通过结合FA谱和TF谱,建立了新的判断漆层去除情况及基底是否损伤的模型[21]。

综上可知,通过建立声波时域特性(强度、持续时间等)、频域特性与激光清洗进程的关联,可以实现对激光清洗过程和效果的监测,且具有操作简单、效率高、速度快、运行成本低等有优点。但是,PA信号特性和激光清洗过程的关联机理尚需进一步研究,以指导信号特征的有效提取。激光清洗的工业现场通常有较大背景噪音,对PA信号采集和分析有较大影响,需要进一步研究以找到高效抗干扰去噪算法。采用超声频段的PA信号可以一定程度上提升监测系统抗背景噪音干扰能力,但是成本相对较高。与当前逐渐成熟的机器学习算法以及其他类型监测方式融合,实现高精度、高速率和低成本的激光清洗监测是未来发展趋势。

图 6 (a)油漆经第一、第四、第六和第九次脉冲照射后的表面形貌;(b)不同作用脉冲数的时域信号;(c)声信号的频域波形;(d)频域信号随作用脉冲数量的变化;(e) LSD随脉冲数的变化[20]

Figure 6. (a) Surface topography of the paint after the first, fourth, sixth and ninth pulse irradiation; (b) Time-domain signals with different number of acting pulses; (c) Frequency domain waveform of the acoustic signal; (d) The change of frequency domain signal with the number of acting pulses; (e) LSD varies with the number of pulses[20]

-

激光清洗过程常伴有光发射信号,其蕴含了激光与材料相互作用的物理信息,可用于激光清洗过程的监测。

-

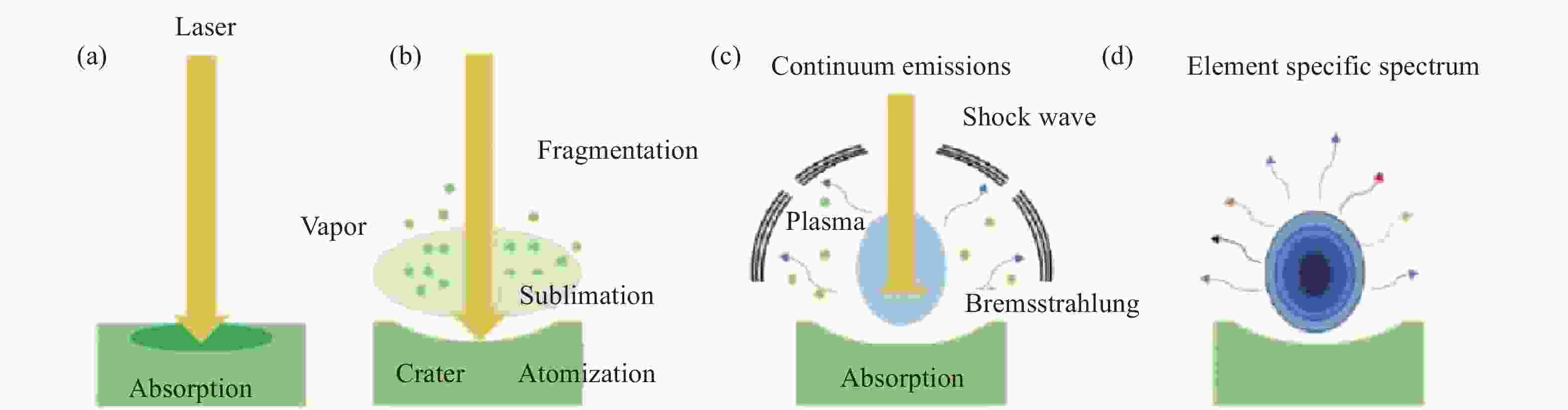

在激光与材料作用过程中,若激光功率密度超过其烧蚀阈值,将同时发生材料去除和等离子体光信号产生[22]。该光信号产生过程如下:材料吸收激光能量(图7(a))后,激光作用区域材料表面发生熔化、气化、升华等物理和化学反应,如图7(b)所示;高能激光诱导材料表面形成等离子体并通过轫致辐射发射连续谱,如图7(c)所示;原子由激发态向基态跃迁,以光辐射形式释放能量,发射特征光谱,即形成原子光谱或离子光谱,如图7(d)所示。基于原子、离子和分子激发的特征谱线的位置和相对强度,可以获取元素种类和含量等信息,可实现定性和定量化学成分测量[22- 23]。由于基底材料和待清洗层的成分、含量不同,采用元素的特征谱线作为判断依据,能够较为准确地通过激光当前作用层的元素变化,判断激光清洗的程度[24]。

LIBS装置结构紧凑,可以现场部署,能用于分析不同位置的各种物体/样品,是分析激光清洗过程中样品组成和时间演化的合适工具[25]。LIBS的元素特征光谱能区分元素组分不同的材料,因此能够区分不同的物质层,也适合多层复合结构。另外,当激光作用至基底时,虽然会产生等离子体,但属于痕量反应,对基底的损伤很小,这一特点也使得LIBS适用于文物保护领域[26]。

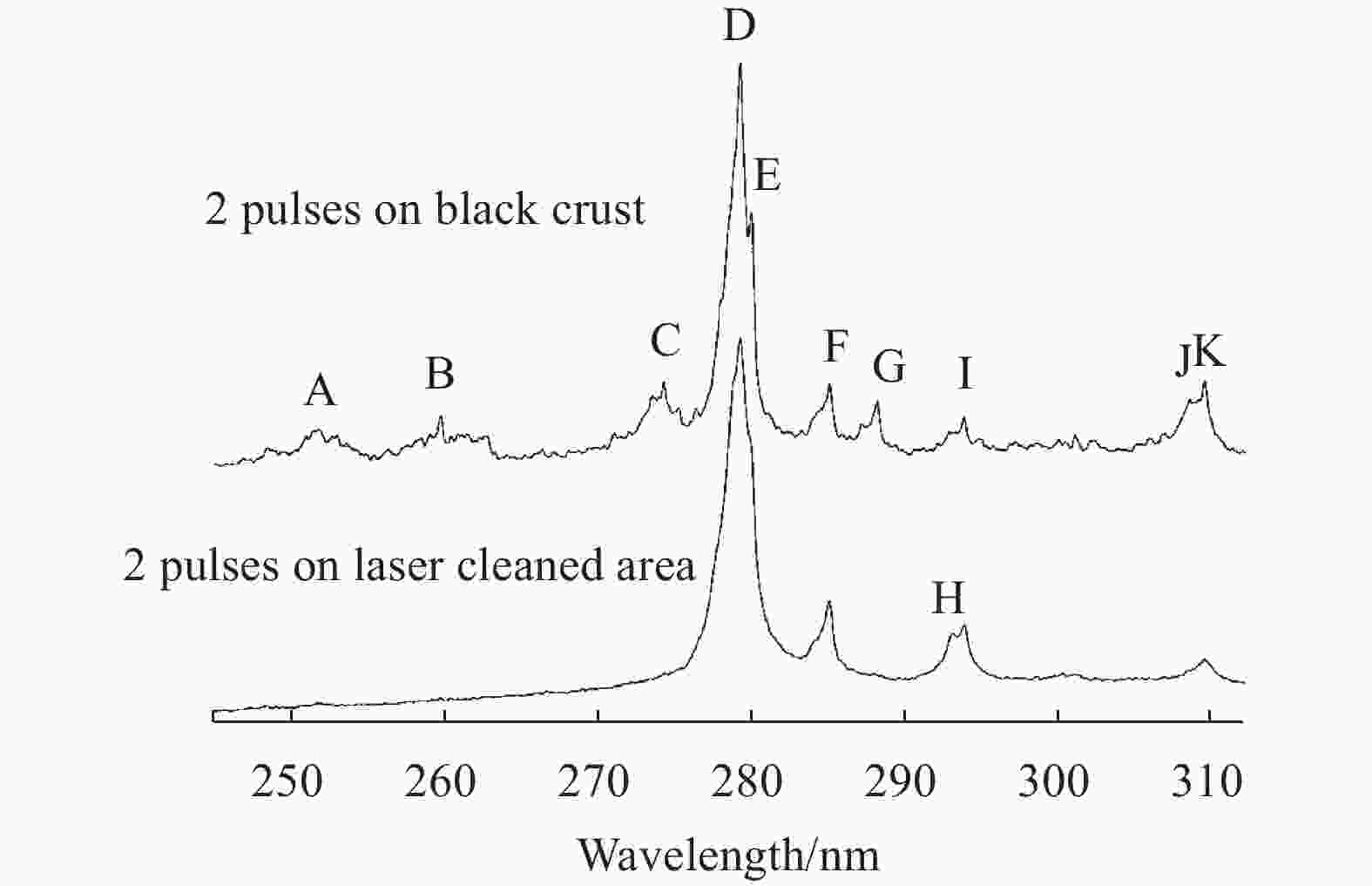

1997年,西班牙巴利亚多利德大学的Gobernado-Mitre等人将LIBS技术用于激光清洗古代建筑中石灰石的过程的监测,利用元素特征光谱的差异判断了清洗状况[27],如图8所示。在此之后,人们对于LIBS技术及其在激光清洗中的应用开展了广泛研究。2000年,Klein等人通过分析激光清洗中世纪玻璃与砂岩过程中LIBS光谱元素特征谱线峰值的相对强度变化来确定激光清洗过程是否结束,从而实现了基于LIBS光谱的闭环控制清洗[28]。2011年,康涅狄格大学的Majewski等人在使用激光清洗发动机涡轮叶片热障涂层的研究中,通过计算基底与污染层的LIBS的交叉相关系数,成功实现了激光清洗状态的判断[29]。佟艳群等人根据除锈过程中激光诱导等离子体的光强信号变化实现了锈蚀层是否清除干净的判断[30]。2013年,姚红兵等人根据首次激光作用和清洗中的谱线分布及相对强度的变化来判断铁块是否清洗干净[31]。

2016年,四川大学陈康喜等人结合LIBS和X射线能谱技术,研究了激光除漆时的发射光谱及激光作用前后元素成分的变化,发现等离子体密度、温度以及烧蚀区域大小都随着激光参数变化[32]。在激光作用前后,油漆中碳(C)含量明显降低,说明激光与油漆作用过程中发生了烧蚀。该工作对利用LIBS进行激光清洗在线监测具有参考价值。

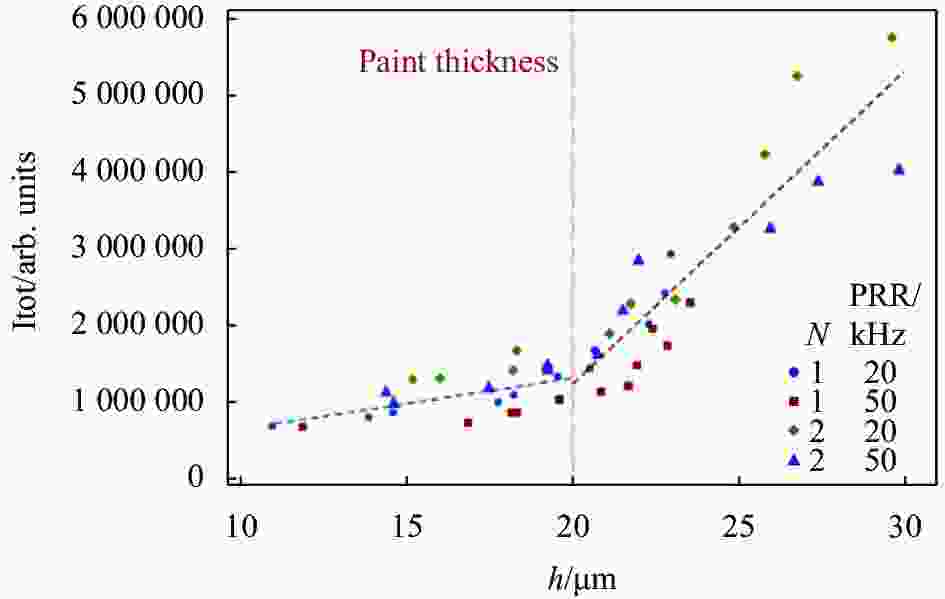

2017年,Halah A. Jasim等人采用激光去除铝合金表面的白色漆层(厚度为20 μm),研究了光发射特性,发现特征峰光谱的总强度与激光作用深度正相关[33]。图9为选定的铝合金基底与漆层所有特征峰的强度和与激光去除漆层深度的关系曲线。漆层被完全去除前,特征峰的总强度随激光作用深度缓慢增加;漆层被完全去除后,特征峰总强度随激光作用深度增加而快速增加,该规律可用于判定漆层是否被完全去除。

2020年,中国科学院沈阳自动化研究所的孙兰香等人结合LIBS技术,证明Na I原子谱线(588.8 nm与589.4 nm)可以表征碳纤维复合材料清洗的效果[34]。采用均值平滑去除背景的方法处理了包络状连续背景,采用DBSCAN算法实现了噪声点和有效光谱数据的分离,结合皮尔逊相关系数分析法,实现了激光清洗效果的评判,为激光清洗效果的自动优化控制提供了有效的方案。同年,江苏大学的任旭东等人搭建了基于LIBS的铝合金焊前激光清洗在线监测系统,采用氧和铝元素特征光谱的特征峰强度的比值作为清洗质量及再次氧化损伤的判据[35]。

2021年,中国民航飞行学院的杨文锋等人研究了激光-漆层去除机理,建立了漆层的LIBS示踪谱峰与激光分层除漆过程的关联[36]。通过Ca、Al等元素特征峰的分析,对激光分层去除A320机身油漆体系中面漆和底漆的过程进行了研究,阐明了激光除漆过程漆层表面微观形貌变化规律,建立了针对飞机蒙皮的激光分层可控除漆的LIBS在线监测与反馈方法,可用于激光可控除漆及其质量监测。

等离子体光谱由特征光谱和连续光谱组成,在等离子体生命周期内,特征光谱与连续光谱具有不同时空演化过程[37-38]。在上述的LIBS监测中,通常选用发光时间更长的元素特征光谱。实验表明,LIBS光谱的时间演变特性也包含了激光与物质作用的重要信息[39]。

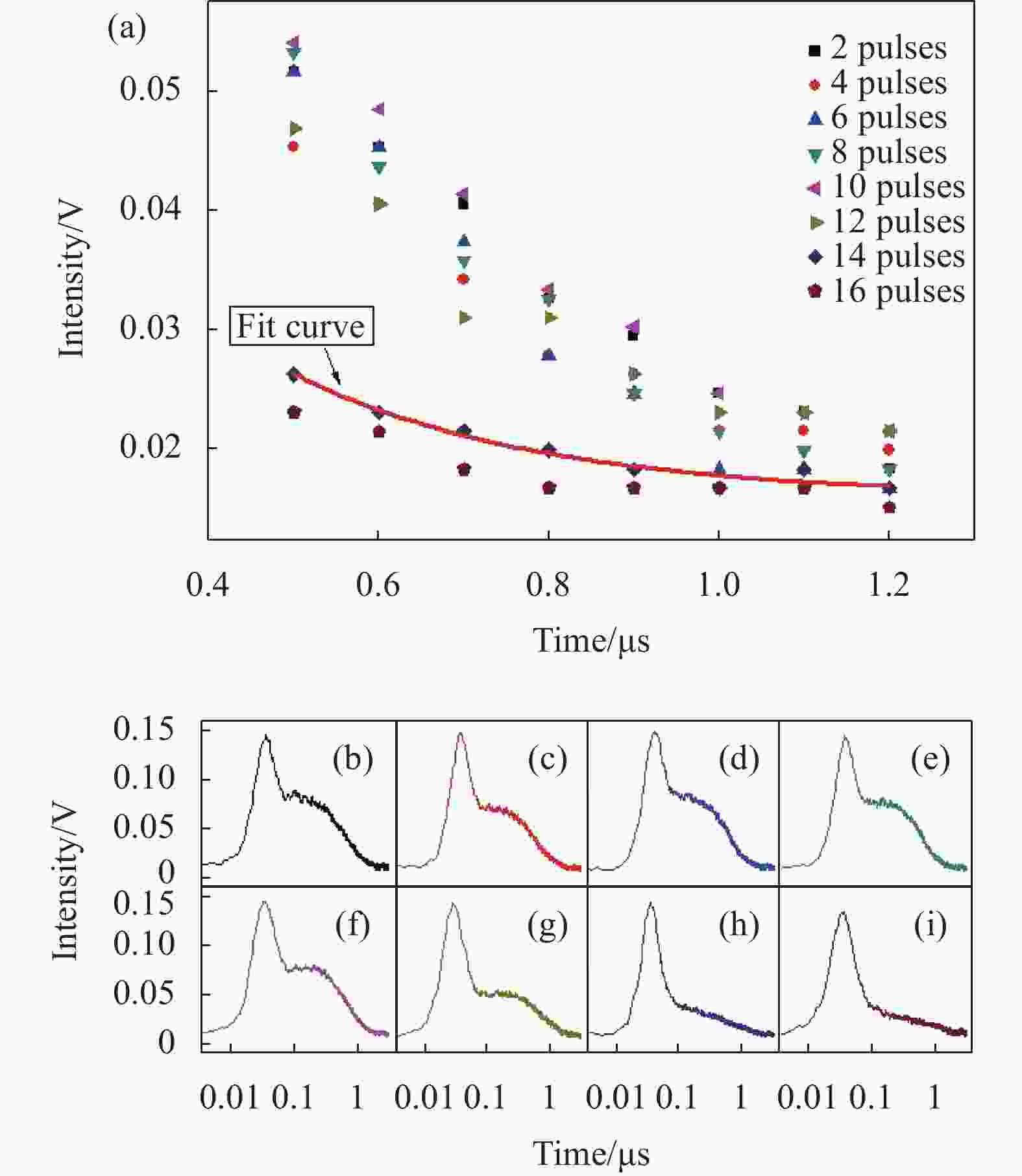

1986年,Cadwell等人研究了LIBS光谱随时间变化规律,发现其受采集时间影响,并引入了首字母缩略词TRELIBS (时间分辨LIBS)来命名这种分析方法[40]。2018年,四川大学陈林等人采用LIBS技术对油漆去除前后的光谱进行了采集,采用时间分辨检测技术对元素特征峰时间演变特性进行了分析,发现元素特征峰处的光信号时变特性在漆层去除前后发生显著变化,说明时间分辨检测法可以很好地对油漆去除过程进行监测,如图10所示[41]。

图 10 (a)不同激光脉冲数作用油漆样品时375.9 nm (Ti)处的(0.5~1.2 µs)信号随时间演变;(b)~(i)不同激光脉冲数作用油漆样品之后,Ti元素在375.9 nm处的信号时间演变图[41]

Figure 10. (a) Evolution of (0.5-1.2 μs) signals at 375.9 nm (Ti) when different laser pulses act on paint over time; (b)-(i) Evolution of signals at 375.9 nm (Ti) after different laser pulses act on the paint sample[41]

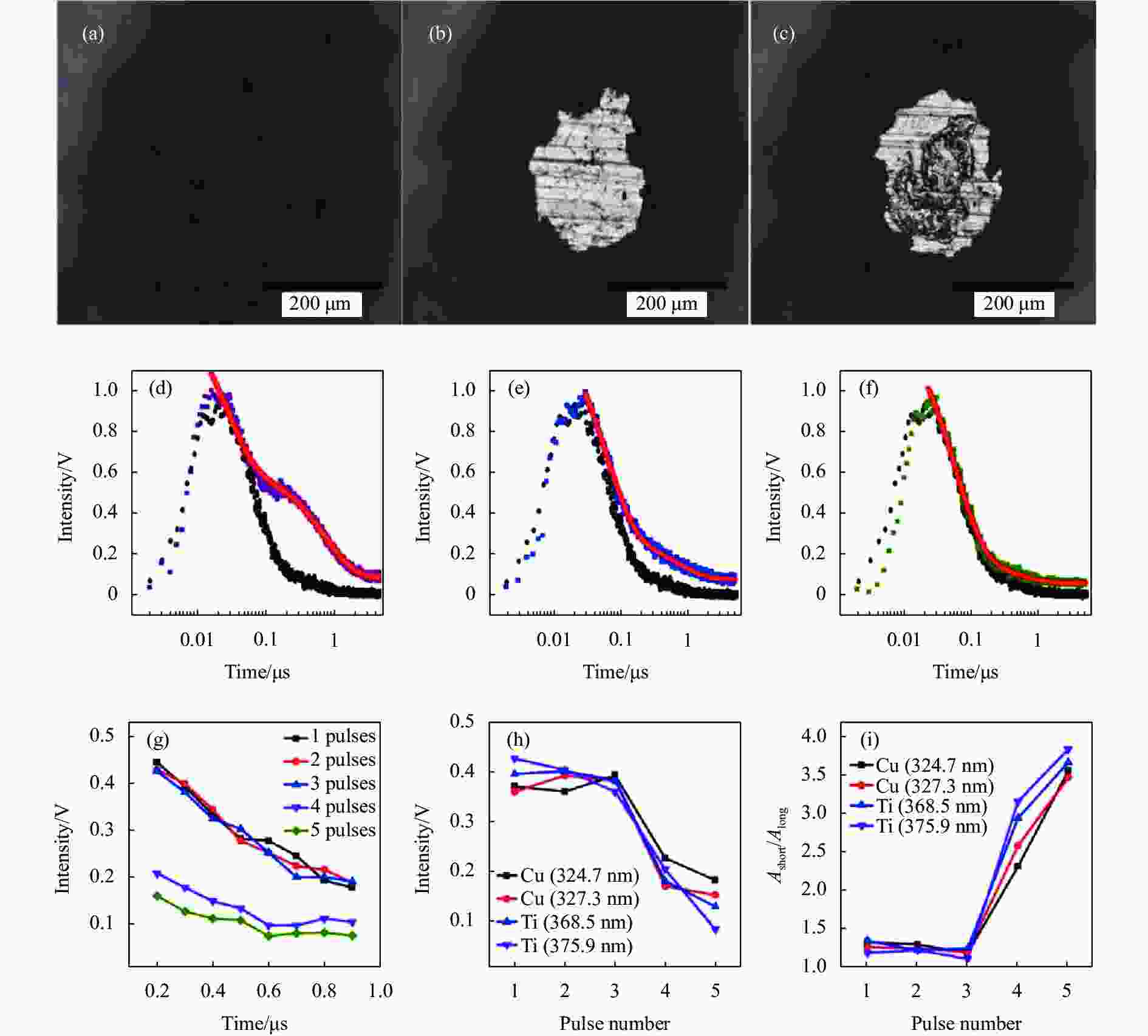

时间分辨测量的分辨精度主要取决于光谱探测器,目前多采用CCD和ICCD。CCD积分时间长,读出速度慢,不能做到与激光脉冲同步的时间分辨光谱采集,检测光谱信噪比不高,检出限较高,影响了LIBS的分析性能[38]。ICCD中的高速光谱采集模块可以与激光器在纳秒的时间精度下实现同步,可实现高精度时间分辨的光谱采集,但是制造成本高,在大规模工业应用中难以普及[38, 42]。针对上述问题,四川大学周琼花等人于2019年提出并验证了在激光除漆中,可以通过监测背景光谱(连续发光光谱)与特征光谱比值(Ashort/Along)的变化,确定漆层是否已被去除干净,如图11所示[42]。油漆去除前,漆层元素的特征峰强度高,发光寿命长;当油漆去除后,漆层元素的特征峰处发光强度减弱,以基底材料的连续发光为主,发光寿命短。通过激光除漆过程中的特征元素光谱归一化强度在一定时间的突然变化(图中为0.3 µs),可实现对激光除漆过程的监测。该方法具有结构简单、工作频率高、成本低等优点,适用于高重频下除漆效果的在线监测。

图 11 经(a)三个、(b)四个和(c)五个激光脉冲照射后的表面形貌;(d) 第三、(e)第四和(f)第五脉冲作用时365.8 nm处的TRS信号;(g) 368.5 nm (Ti)处的TRS信号;(h) TRS 信号的强度与脉冲数的比值(0.3 μs); (i) TRS信号拟合系数的比值 (Ashort/Along) 随作用脉冲数的变化情况[42]

Figure 11. Surface morphology of the thin blue paint after being irradiated by (a) three, (b) four, and (c) five laser pulses; TRS signal at 368.5 nm and its double exponential function fitting (solid line) of (d) third, (e) fourth, and (f) fifth pulses on thin blue paint and substrate (black dotted line); (g) Detailed TRS signal at 368.5 nm (Ti); (h) Intensity of the TRS signal versus pulse number at 0.3 µs; (i) Ratio of the coefficient (

Ashort/Along) of the TRS signal of blue paint as a function of pulse numbers[42] -

在激光清洗过程中,随着清洗目标表面色度、清洗程度的改变,其表面反射光的光谱特征如光谱成分、光谱积分功率、特征峰位置等会发生相应变化,通过监测反射光光谱特征的变化即可对激光清洗过程进行实时反馈,因此该方法具有操作简单、测量快速、受环境干扰小等优点。

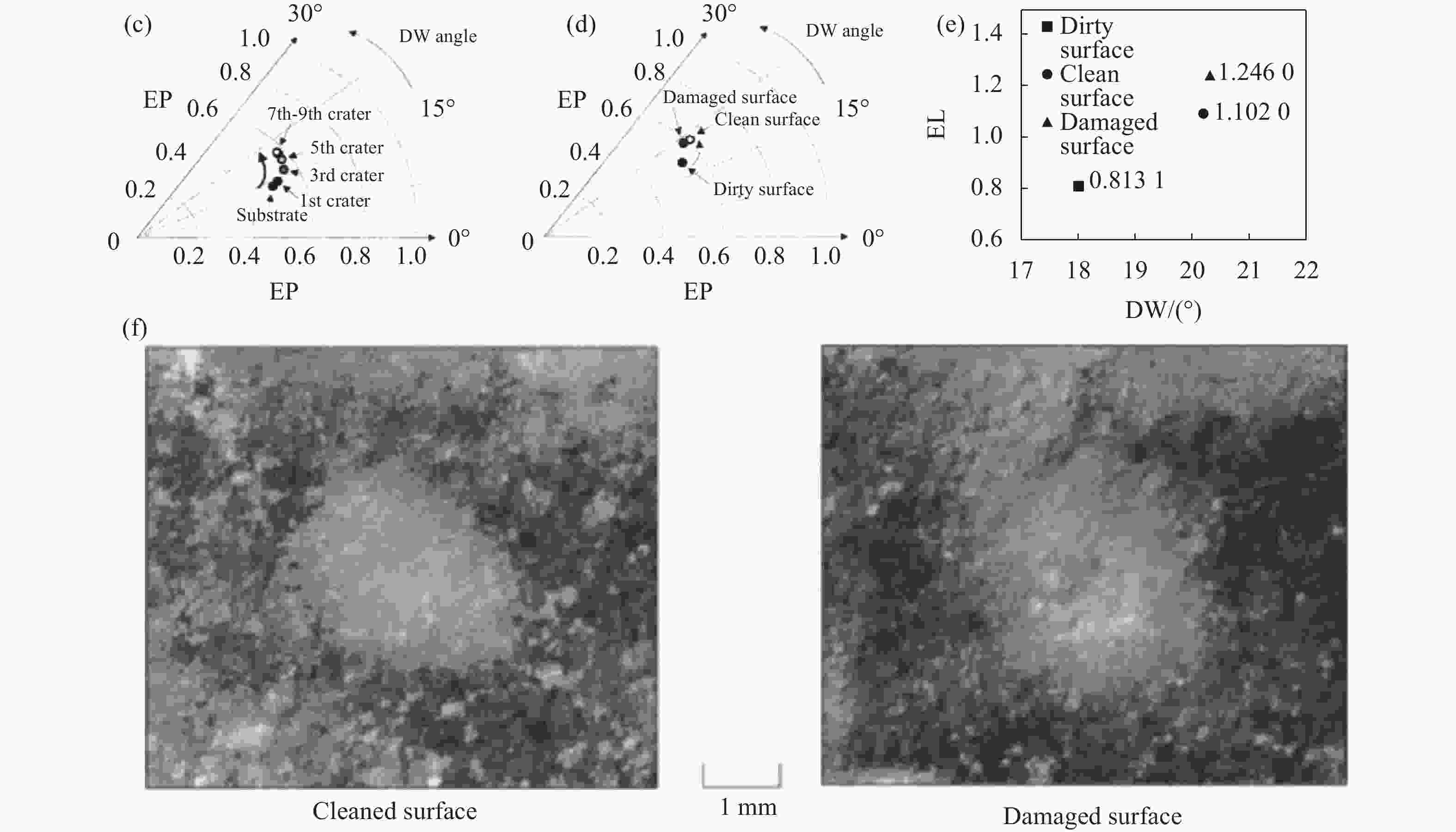

1998年,Dietz等人首先提出了基于反射光(P偏振)光谱测量的在线监测技术[43]。2000年,Lee等人使用卤钨灯为光源,通过反射光谱监测法对三种不同基材(纸、大理石和金属)的激光清洗程度与损伤进行了监测,实验光路示意图如图12(a)所示。实验结果如图12(b)~(f)所示,分别从色度、反射光谱特征值以及表面形貌等方面反映了激光清洗程度[44]。

图 12 (a)用于激光清洗表面监测和过程诊断的反射光光谱监测装置示意图;(b)色度随辐照激光脉冲数的变化;(c)辐照不同脉冲数下的特征值及(d)污染表面、清洁表面和损伤表面的特征值;(e)在主要波长和能级的X-Y平面坐标系中的污染表面、清洁表面和损伤表面的特征值;(f)清洁表面和损伤表面的显微照片[44]

Figure 12. (a) Schematic diagram of a reflected light spectroscopy monitoring device for laser cleaning surface monitoring and process diagnostics; (b) The change of chromaticity with the number of irradiated laser pulses; (c) Characteristic values at different pulse numbers of irradiation and (d) Characteristic values of contaminated, cleaned and damaged surfaces; (e) Characteristic values of contaminated, cleaned and damaged surfaces in the X-Y plane coordinate system of the main wavelengths and energy levels; (f) Micrographs of cleaned and damaged surfaces[44]

2008年,Whitehead等人采用635 nm连续激光作为探测光源,以激光清洗钛合金过程中的反射率变化来进行在线监测,实验装置和结果如图13(a)、(b)所示[45]。

图 13 (a)反射光信号功率测量装置;(b)不同功率密度和脉冲数下的反射光功率变化曲线[45];(c)用于涂层去除在线监测的He-Ne激光反射光信号功率测量系统装置;(d)不同能量密度和每点脉冲数下的反射光功率变化曲线[46]

Figure 13. (a) Reflected light signal power measuring device; (b) Reflected optical power variation curves at different power densities and pulse numbers[45]; (c) Schematic diagram of He-Ne laser reflected optical signal power measurement system device for online monitoring of coating removal; (d) Reflected optical power change curve under different power densities and pulses per point[46]

2010年,Marimuthu等人采用632.8 nm激光作为光源,研究了碳化钨微工件上TiN涂层去除过程,其实验装置图如图13(c)所示,不同激光能量密度和脉冲数下反射功率变化规律[46]如图13(d)所示。

反射光光谱监测主要基于的是反射光谱特征变化,该监测法的使用前提是激光清洗后目标表面的光学特性改变,限制了该方法的测量精度。实际应用中常结合等离子体光谱[46]、光学相干成像和荧光光谱[47]等手段,以获得更全面的激光与物质作用的信息。

-

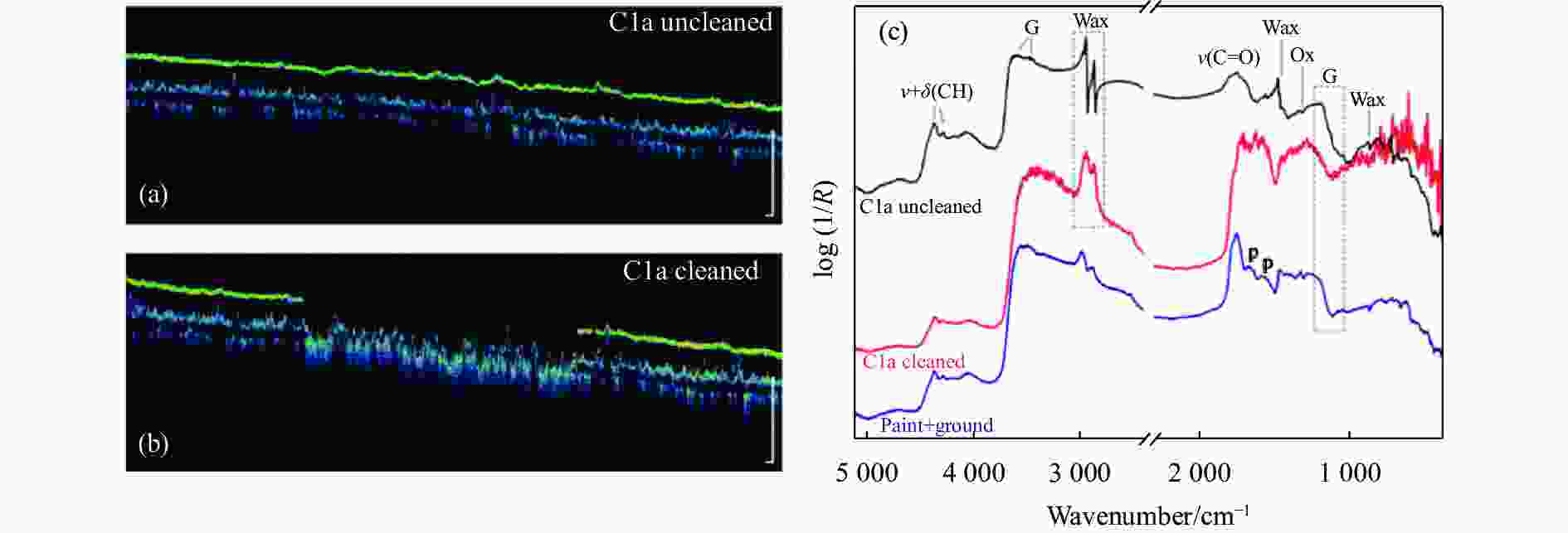

除上述几种方法外,傅里叶红外光谱(FTIR)、荧光、拉曼光谱等在特定情况下也能用于激光清洗的监测。2019年, Moretti等人通过将反射FTIR光谱与光学相干断层扫描(OCT)进行集成,系统地探讨了激光参数与反射FTIR(表面化学成分变化)和OCT(绘画底层变化)的相关性,评估了涂层材料对激光不同操作参数(如激光通量和脉冲数量)的敏感性,如图14所示[47]。此外在该文中还提出了一种利用荧光光谱监测激光清洗的方法,如图15所示,通过实验结果可以发现激光清洗前后荧光光谱特征发生了变化。

由此可知,高功率密度激光,尤其是高峰值功率密度短脉冲激光和材料作用产生的荧光[47]、谐波[48]和拉曼[49]等信号也可用于光谱测量。这些光学信号基本都属于非线性光信号范畴,是一种无损监测法,相较于其他光信号而言强度较小、现象较弱,需要特殊的测量装置,且只有特定的材料在特定的激光参数下才能观察到该现象,因此应用范围较窄,无法广泛使用[22]。

综上所述,基于光信号特性与清洗工艺参数、清洗过程和清洗效果的关系,可以实现激光清洗的监测。相比于光声监测法,光谱检测法可以对激光清洗进行更精确的监控,且其信号特征与激光清洗物理过程的关系明确,便于分析,受环境影响相对较小。其中,LIBS方法使用较为广泛,但其设备检测成本相对较高,工业化使用有一定难度,且对高重频激光清洗监测有一定困难;反射光监测法装置简单、成本低,但其要求清洗前后表面需要有显著的光学特性变化,监测的精度需进一步提高;基于FTIR、拉曼光谱、荧光光谱等的监测方式需要满足特定的材料和激光参数条件,对测量装置要求也较高。如何充分综合利用光信号的强度、时间、光谱等特性,结合激光清洗的机理研究,进一步简化装置、降低成本、提高工作频率,并与其他监测方式有机结合,是未来的发展方向。

-

图像监测法通过相机代替人眼对清洗对象的表面进行观察,实现对清洗效果进行评估,具有抗干扰能力强、成本低、可以对样品表面进行直观观察等优点,属于一种典型的接触监测法。

-

一般而言,激光对清洗对象作用时,清洗不足、清洗恰当和过度清洗区域的图像存在明显的差异,利用该特征可实现对清洗质量的评估。

2010年,Vassilis Papadakis等人基于单色光在物质中传播具有差异的光学特性,通过对两个不同波长的图像进行图像处理与分析,提供了激光清洗过程实时信息[50]。2015年,俞鸿斌等人通过高速摄像(约4000帧/s)研究了激光清洗金属表面的过程和脉冲激光与漆的作用规律,发现漆层剥离基材表面的机理以汽化蒸发和共振击碎为主,此外,还可以根据清洗过程的图像分析清洗前后的清洗效果以及清洗过程中基材表面发生的变化[51]。

高光谱成像 (HSI)是一种非侵入式成像技术,具有可多变量分析、数据处理统计方法多变、可以提供给定表面上的精细图像和二维材料分布、突出异常和非同质性等特点[52-54]。2020年,J. S. Pozo-Antonio等人采用HSI技术实现了激光清洗花岗岩上的铜绿和涂鸦的检查,且实现了对自由曲面的3D清洗。结合机器学习和高光谱成像实现了对电池金属表面涂层附着力的预测[55]。同年,Costanza Cucci等人也采用HSI对激光清洗石灰石过程进行监测,实现了在不伤害底层的情况下充分去除不需要的变质层[56]。

OCT是一种非侵入式的无损光学诊断成像技术,无需任何采样或接触即可返回漫反射或半透明物体的高空间分辨率层剖面,因此可用于动态监测激光清洗实时监测。2015年,J. Striova等人通过OCT将草酸盐与下面的原始层区分开来,从而可以概览其分布,以数字方式评估艺术品表面铜绿的厚度范围,实现了渐进和可控的清洁,如图16所示[57]。

图 16 (a)在湿壁画上通过使用Nd:YAG激光器LQS、SFR模式和化学药膏(CH)清洁后得到的结果图;(b)不同清洁步骤测得的对应OCT扫描图(2 cm长)[57]

Figure 16. (a) Plot of results obtained by following the cleaning steps using the Nd:YAG laser LQS, SFR mode and chemical ointment (CH) on the fresco; (b) Corresponding OCT scanning plot (2 cm length) measured by different cleaning steps[57]

-

监测的目的是建立激光加工参数、加工状态和监测信号特征之间的映射关系。机器视觉和神经网络等人工智能算法可以利用有限的监测指标建立激光清洗过程中各参量的非线性映射关系,从而在提高激光清洗监测的精度与准确性的同时实现监测的自动化。

常用的机器视觉采用图像处理技术,如形态学方法、阈值分割方法、Canny算法以及多种算子处理方法组合等,可以实现大多数图像检测功能,具有体系成熟、速度快、成本低等优点。2019年,华中科技大学的史天意等人利用CCD相机采集铝合金表面经激光清洗后的图像,基于Retinex的去光照技术对图像进行处理,采用Otus方法与形态学方法对图像进行分割,利用Canny算法与连通域查找方法实现了激光清洗合格区域与不合格区域的准确分割及快速定位[58]。检测精度为0.03 mm,单张图像处理时长为0.4 s,证明了基于机器视觉的在线检测算法的有效性。次年,史天意等人提出了一种基于HSV色彩空间转化技术的激光除漆视觉检测算法并应用于激光清洗高速列车表面油漆涂层的在线检测,检测速度为7张/s,实现了对不同漆层的实时识别和清洗质量的在线检测[59]。

2020年,北京科技大学的刘皓挺等人提出了一种分阶段清洗评估方法,采用粒子群优化的支持向量机算法(PSO-SVM),结合实验获得了合适的环境照明条件和一系列的激光工艺参数,正确率达到92.5%[60]。

2021年,卞宏友等人提出了一套基于机器视觉的激光清洗在线检测方法,其系统如图17所示[61]。高清相机获取清洗图像后,先对检测图像进行拼接,采用中值滤波方法去除干扰像素点并提取污染物区域,从而实现了大面积激光清洗表面质量的定量评价。同年,刘金聪等人使用OpenCV开源计算机视觉库对工作台上的工件拍摄的图像进行自动识别和生锈区域的提取,并通过得到的信息绘制生锈区域轮廓,以此来控制和指导激光工作头的工作,实现激光除漆的自动化[62]。

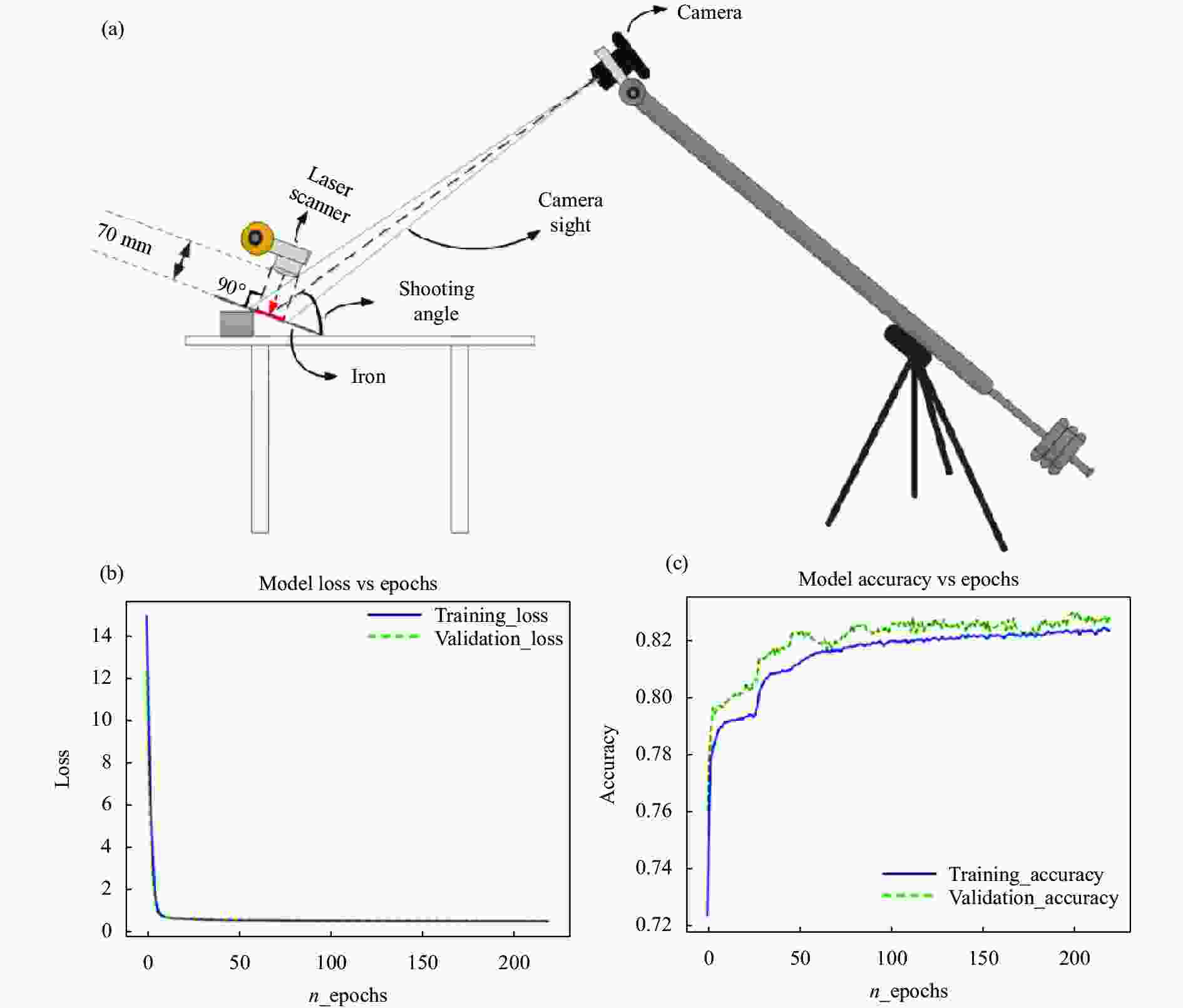

上述基于机器视觉的图像监测法基本都需要人为操作抽取图像特征信息加以判断使用,具有灵活性较差的缺点。此外,对于较为复杂的过程进行监测对算法要求较高,实现较为困难。而卷积神经网络(CNN)具备高维的抽象能力,适合处理非线性问题,在激光清洗过程建模和预测激光清洗质量方面具有优势。2020年,北京师范大学的何珺等人采集了28组不同激光参数作用下的清洗过程的图像,将预处理后的图像和激光参数作为机器学习模型的输入,输出为清洁度信息。利用欧几里德距离计算了HSV色彩空间的色差,并与标准色差进行比较,获得了激光清洗的清洁度,并以此判定清洗是否合格。损失函数和预测准确率曲线如图18(b)所示,使用的LeNet-5 CNN模型预测精度为82.45%[63]。

图像监测法对光源的照明效果具有依赖性,即所用光源本身的均匀性对该方法监测结果的准确性具有较大影响,这在实际应用中需要进一步解决,例如采用柯勒照明方式等。基于图像的判断方法能对激光清洗的最终效果进行检测,但无法跟踪单脉冲激光处理后样品表面状态,且对图像采集和处理速度要求较高。同时,金属表面纹理、光折射、材料变性等将提高不同表面状态区域的轮廓识别难度,图像的复杂性也导致类内、类间的混淆识别问题等。

图像监测法未来将向着高精度、高速度、多维信息综合分析及智能化等方向发展。通过减小图像监测设备的体积,提高设备动态范围、灵敏度、最小视场与最短工作距离等性能以及建立图像探测器阵列等方式来获得更高的监测精度与速度。通过结合图像信息与光谱等多维度信息,有望获得更好的激光清洗监测效果。

通过引入人工智能技术,有望打破和改善图像监测技术目前存在的局限性。普通的图像监测法难以高效地在高度非线性的清洗过程中获得规律信息。人工智能技术可以通过对大量数据进行采集训练形成信息库,从而在高度非线性过程中快速、智能地抓住规律,获得有用信息,能在一定程度上改善普通图像监测存在的以上问题。随着计算机算力提升以及人工智能的发展,人工智能技术将在激光清洗监测领域得到快速应用,成为全面深度监测、数据传输汇聚、应用场景智能高效的利器,从而全面提升激光清洗的智能监测水平。

-

对激光清洗监测技术研究进展进行总结后可以发现,激光清洗监测技术的发展趋势主要围绕以下几点:低损伤甚至无损伤监测;监测机器的小型、便携化;高监测精度;高工作频率以提高实时性;智能化、自动化。单一的监测技术无法同时满足以上发展需求,使得多监测技术集合成为目前激光清洗监测技术领域的一大热点,也是未来发展的一大趋势。

2020年,Athanasia Papanikolaou等人提出了一种光声-光学混合监测系统原型,如图19(a)所示。该装置能够获取激光烧蚀过程中产生的MHz频率范围的声波和图像[64]。内部产生的PA信号与高分辨率的光学图像相结合,可以准确、实时跟踪清洗过程。图19(b)、(c)为激光去除石制品上不需要的外壳时,前15个激光脉冲烧蚀后的声信号和光学图像变化。能精确地确定去除包裹层所需的临界激光脉冲数,为激光清洗的监测开辟了新的视角。

同年,Costanza Cucci等人采用光纤反射光谱(FORS)和可见及近红外(VNIR)高光谱成像(HSI)技术对黑色石灰岩结壳的激光清洗过程进行了监测研究[56]。实验结果如图20所示,FORS和VNIR-HSI提供了有关最佳条件的重要信息,用以评估保护状况并确定最佳的清洁恢复水平,从而避免过度清洁或清洁不足。成像光谱学用于获取具有相同或不同光谱特征的区域图,从而在不破坏基层的情况下充分去除不需要的层,并提高传统清洁技术的效率。

2021年,白杨等人搭建了一套基于图像和LIBS的激光清洗在线监控系统,装置示意图和实物图如图21(a)所示[65]。该系统通过图像将大面积锈蚀层进行分区,再结合光谱信号对每个单元的清洗过程进行监测和过程控制。基于清洗后金属表面整体清洗度,完成了对大面积金属表面锈蚀层清洗过程的监测。该系统实现的钢板样品的清洗度达到99.1% (仅采用图像为92.4%),如图21(b)所示。

图 20 (a)进行FORS测量的13个点区域,激光处理过的区域(红色点)和未清洁区域(黄色点);(b) FORS获得的四种Vis-NIR反射光谱;(c)石膏的参考反射光谱;(d)~(e)在Vis光谱范围(420~885 nm)和在NIR光谱范围(1300~1615 nm)的伪彩色RGB图;(f)适用于950~1650 nm范围的光谱角映射器(SAM)分类图;(g)从HSI数据重建的RGB图像用于与图直接比较以及处理和未处理区域的视觉定位[56]

Figure 20. (a) 13 point areas where the FORS measurement was made, laser-treated areas (red dots) and uncleaned areas (yellow dots); (b) Four Vis-NIR reflectance spectra obtained by FORS; (c) Reference reflectance spectrum of gypsum; (d)-(e) Pseudo-color RGB plots in the Vis spectral range (420-885 nm) and NIR spectral range (1300-1615 nm), respectively; (f) Spectral angle mapper (SAM) classification plot for the 950-1650 nm range; (g) RGB images reconstructed from HSI data are used for direct comparison with plots and visual localization of processed and untreated areas[56]

多种监测技术的集合可以通过对多种信号的联合分析,利用各监测技术的优点,规避其缺点,能更加全面地对激光清洗的状态进行判断,有利于提高监测的精度与效率,是未来发展的趋势。

图 21 (a)清洗装置示意图和实物图;(b)基于过程监控方法的钢板样品表面激光清洗前后对比;(c)锈蚀层3D形貌;(d)清洗后3D形貌[65]

Figure 21. (a) Schematic diagram and physical diagram of the cleaning device; (b) Comparison before and after laser cleaning of the surface of the steel plate sample based on the process monitoring method; (c) 3D morphology of the rust layer; (d) 3D morphology after cleaning[65]

-

激光清洗技术已逐渐开始取代传统的清洁方法,受到越来越多的关注。对激光清洗过程和效果的监测反馈在激光清洗的发展中显得尤为重要。激光清洗过程中会释放大量的声、光等信号。由此而演化出了基于声波、图像、光谱等信号的监测技术,均能实现一定情况下的激光清洗进程监测,但各有其明显的优缺点。声音信号监测法具有操作简单、应用范围广、效率高、运行成本低等优点。但是,背景噪音对有用声信号产生较大影响,需要进一步研究克服。结合其他多源信息,融合机器学习等算法,拓展声信号监测频段范围,实现高精度、高速度和低成本的激光清洗监测是声音信号监测法的发展方向。光谱监测法通过采集和分析激光清洗中光谱特征信号的变化来判断激光清洗程度,相比声波监测法具有快速、准确的特点。其缺点是检测设备价格高昂,工业化使用尚有困难。如何进一步简化装置、降低成本、提高工作频率,充分利用光谱与其他信息结合,是未来基于光谱的监测方式的关注焦点。图像监测法通过相机代替人眼对清洗对象的表面进行观察,实现对清洗效果进行评估,相较于其他监测方法具有抗干扰能力强、成本低、可以对样品表面进行直观观察等优点,但监测效果依赖于光源的照明,实时性能较差。高精度、高速度、多维信息综合分析、智能化、高动态范围、高灵敏度是图像监测法的努力方向。

多种监测技术的集合可以通过对多种信号的联合分析更加全面地对激光清洗的状态进行判断,有利于提高监测的精度与效率,并能够在一定程度上改善单一监测法带来的条件限制,是激光清洗监测技术未来发展的一大趋势。此外,未来随着人工智能与激光清洗技术的糅合,将成为全面深度监测的利器,从而全面提升激光清洗的智能监测水平。

Research progress of laser cleaning monitoring technology (invited)

-

摘要: 激光清洗技术具有非接触、精度高、对基材损伤小、绿色环保等众多优点,在智能制造中发挥越来越重要的作用。随着激光清洗技术的发展,对激光清洗质量的快速检测及精准评价的需求越来越迫切。在激光清洗过程中,激光与待清洗层、基底发生作用,通过采集分析激光与物质相互作用过程中产生的光、声等信号和表面特性变化,可以实现对清洗过程和清洗效果的实时表征,完成对激光清洗的监控,目前逐渐被广泛地应用到自动化激光精密清洗过程中。文中分析和总结了声波监测法、光谱监测法和图像监测法等激光清洗监测技术的工作原理及研究进展,展望了激光清洗监测技术的未来发展趋势。Abstract: Laser cleaning technology has many advantages, such as non-contact, high cleaning accuracy, minor damage to the substrate, and being environmentally friendly. It plays an increasingly important role in intelligent manufacturing. With the development of laser cleaning technology, the need for rapid detection and accurate evaluation of laser cleaning quality is becoming increasingly urgent. The laser interacts with the layer to be cleaned and the substrate during laser cleaning. By collecting and analyzing the light, sound, and other signals and surface characteristics changes during the interaction between laser and substance, real-time characterization of the cleaning process and results can be realized, which is gradually widely used in the automated laser precision cleaning process. This review summarizes the working principle and research progress of laser cleaning monitoring technologies such as acoustic wave monitoring, spectral, and image monitoring. The possible future development and trend of laser cleaning monitoring technology are also discussed.

-

Key words:

- laser cleaning /

- monitoring technology /

- research progress

-

图 4 (a) 激光去除大理石上涂鸦的监测实验装置示意图;(b)涂鸦消融、有效清洁和基板损伤开始时的辐照区域的扫描电镜图像; (c)平均归一化PA信号与激光能流密度关系;(d)不同激光能流密度下归一化PA信号随脉冲数变化[13]

Figure 4. (a) Schematic diagram of the monitoring experimental setup of using laser to remove graffiti on marble; (b) SEM images of the irradiated areas at the onset of graffiti ablation, effective cleaning and substrate damage; (c) Relationship between the average normalized PA signal and the laser energy flow density; (d) The normalized PA signal changes with the number of pulses at different laser fluences[13]

图 6 (a)油漆经第一、第四、第六和第九次脉冲照射后的表面形貌;(b)不同作用脉冲数的时域信号;(c)声信号的频域波形;(d)频域信号随作用脉冲数量的变化;(e) LSD随脉冲数的变化[20]

Figure 6. (a) Surface topography of the paint after the first, fourth, sixth and ninth pulse irradiation; (b) Time-domain signals with different number of acting pulses; (c) Frequency domain waveform of the acoustic signal; (d) The change of frequency domain signal with the number of acting pulses; (e) LSD varies with the number of pulses[20]

图 10 (a)不同激光脉冲数作用油漆样品时375.9 nm (Ti)处的(0.5~1.2 µs)信号随时间演变;(b)~(i)不同激光脉冲数作用油漆样品之后,Ti元素在375.9 nm处的信号时间演变图[41]

Figure 10. (a) Evolution of (0.5-1.2 μs) signals at 375.9 nm (Ti) when different laser pulses act on paint over time; (b)-(i) Evolution of signals at 375.9 nm (Ti) after different laser pulses act on the paint sample[41]

图 11 经(a)三个、(b)四个和(c)五个激光脉冲照射后的表面形貌;(d) 第三、(e)第四和(f)第五脉冲作用时365.8 nm处的TRS信号;(g) 368.5 nm (Ti)处的TRS信号;(h) TRS 信号的强度与脉冲数的比值(0.3 μs); (i) TRS信号拟合系数的比值 (Ashort/Along) 随作用脉冲数的变化情况[42]

Figure 11. Surface morphology of the thin blue paint after being irradiated by (a) three, (b) four, and (c) five laser pulses; TRS signal at 368.5 nm and its double exponential function fitting (solid line) of (d) third, (e) fourth, and (f) fifth pulses on thin blue paint and substrate (black dotted line); (g) Detailed TRS signal at 368.5 nm (Ti); (h) Intensity of the TRS signal versus pulse number at 0.3 µs; (i) Ratio of the coefficient (

Ashort/Along) of the TRS signal of blue paint as a function of pulse numbers[42] 12 (a)用于激光清洗表面监测和过程诊断的反射光光谱监测装置示意图;(b)色度随辐照激光脉冲数的变化;(c)辐照不同脉冲数下的特征值及(d)污染表面、清洁表面和损伤表面的特征值;(e)在主要波长和能级的X-Y平面坐标系中的污染表面、清洁表面和损伤表面的特征值;(f)清洁表面和损伤表面的显微照片[44]

12. (a) Schematic diagram of a reflected light spectroscopy monitoring device for laser cleaning surface monitoring and process diagnostics; (b) The change of chromaticity with the number of irradiated laser pulses; (c) Characteristic values at different pulse numbers of irradiation and (d) Characteristic values of contaminated, cleaned and damaged surfaces; (e) Characteristic values of contaminated, cleaned and damaged surfaces in the X-Y plane coordinate system of the main wavelengths and energy levels; (f) Micrographs of cleaned and damaged surfaces[44]

图 13 (a)反射光信号功率测量装置;(b)不同功率密度和脉冲数下的反射光功率变化曲线[45];(c)用于涂层去除在线监测的He-Ne激光反射光信号功率测量系统装置;(d)不同能量密度和每点脉冲数下的反射光功率变化曲线[46]

Figure 13. (a) Reflected light signal power measuring device; (b) Reflected optical power variation curves at different power densities and pulse numbers[45]; (c) Schematic diagram of He-Ne laser reflected optical signal power measurement system device for online monitoring of coating removal; (d) Reflected optical power change curve under different power densities and pulses per point[46]

图 16 (a)在湿壁画上通过使用Nd:YAG激光器LQS、SFR模式和化学药膏(CH)清洁后得到的结果图;(b)不同清洁步骤测得的对应OCT扫描图(2 cm长)[57]

Figure 16. (a) Plot of results obtained by following the cleaning steps using the Nd:YAG laser LQS, SFR mode and chemical ointment (CH) on the fresco; (b) Corresponding OCT scanning plot (2 cm length) measured by different cleaning steps[57]

图 20 (a)进行FORS测量的13个点区域,激光处理过的区域(红色点)和未清洁区域(黄色点);(b) FORS获得的四种Vis-NIR反射光谱;(c)石膏的参考反射光谱;(d)~(e)在Vis光谱范围(420~885 nm)和在NIR光谱范围(1300~1615 nm)的伪彩色RGB图;(f)适用于950~1650 nm范围的光谱角映射器(SAM)分类图;(g)从HSI数据重建的RGB图像用于与图直接比较以及处理和未处理区域的视觉定位[56]

Figure 20. (a) 13 point areas where the FORS measurement was made, laser-treated areas (red dots) and uncleaned areas (yellow dots); (b) Four Vis-NIR reflectance spectra obtained by FORS; (c) Reference reflectance spectrum of gypsum; (d)-(e) Pseudo-color RGB plots in the Vis spectral range (420-885 nm) and NIR spectral range (1300-1615 nm), respectively; (f) Spectral angle mapper (SAM) classification plot for the 950-1650 nm range; (g) RGB images reconstructed from HSI data are used for direct comparison with plots and visual localization of processed and untreated areas[56]

图 21 (a)清洗装置示意图和实物图;(b)基于过程监控方法的钢板样品表面激光清洗前后对比;(c)锈蚀层3D形貌;(d)清洗后3D形貌[65]

Figure 21. (a) Schematic diagram and physical diagram of the cleaning device; (b) Comparison before and after laser cleaning of the surface of the steel plate sample based on the process monitoring method; (c) 3D morphology of the rust layer; (d) 3D morphology after cleaning[65]

-

[1] Song Feng, Liu Shujing, Yan Boxia. Laser cleaning [J]. Cleaning World, 2004, 20(5): 43-48, 60. (in Chinese) doi: 10.3969/j.issn.1671-8909.2004.05.010 [2] Tian Bin, Zou Wanfang, He Zhen, et al. Paint removal experiment with pulsed Nd: YAG laser [J]. Cleaning World, 2007, 23(10): 1-5. (in Chinese) doi: 10.3969/j.issn.1671-8909.2007.10.001 [3] Zhu G, Xu Z, Jin Y, et al. Mechanism and application of laser cleaning: A review [J]. Optics and Lasers in Engineering, 2022, 157: 107130. doi: 10.1016/j.optlaseng.2022.107130 [4] 宋峰. 激光清洗技术与应用[M]//: 清华大学出版社, 2021 Song Feng. Laser Cleaning and its Applications [M]. Beijing: Tsinghua University Press, 2021. (in Chinese) [5] Lee J M, Watkins K G. In-process monitoring techniques for laser cleaning [J]. Optics and Lasers in Engineering, 2000, 34(4-6): 429-442. doi: 10.1016/S0143-8166(00)00073-7 [6] Watkins K G, Chen X, Fujioka T, et al. Mechanisms of laser cleaning [C]//Proceedings of SPIE, 2000, 3888: 165-174. [7] Ding Ye, Xue Yao, Pang Jihong, et al. Advances in in-situ monitoring technology for laser processing [J]. Sci Sin-Phys Mech Astron, 2019, 49(4): 56-74. (in Chinese) [8] Duan Chenghong, Chen Xiaokui, Luo Xiangpeng. Application prospect of laser cleaning in petrochemical field [J]. Opto-Electronic Engineering, 2020, 47(11): 3-15. (in Chinese) [9] Tserevelakis G J, Vrouvaki I, Siozos P, et al. Photoacoustic imaging reveals hidden underdrawings in paintings [J]. Scientific Reports, 2017, 7(1): 1-11. doi: 10.1038/s41598-016-0028-x [10] Brygo F, Dutouquet C, Le Guern F, et al. Laser fluence, repetition rate and pulse duration effects on paint ablation [J]. Applied Surface Science, 2006, 252(6): 2131-2138. doi: 10.1016/j.apsusc.2005.02.143 [11] Chen Yun, Huang Haipeng, Ye Shaowei. Research on acoustic monitoring technology of laser paint removal process [J]. Applied Laser, 2020(6): 1153-1159. (in Chinese) doi: 10.14128/j.cnki.al.20204006.1153 [12] Palanco S, Laserna J. Spectral analysis of the acoustic emission of laser-produced plasmas [J]. Applied Optics, 2003, 42(30): 6078-6084. doi: 10.1364/AO.42.006078 [13] Tserevelakis G J, Pozo-antonio J S, Siozos P, et al. On-line photoacoustic monitoring of laser cleaning on stone: Evaluation of cleaning effectiveness and detection of potential damage to the substrate [J]. Journal of Cultural Heritage, 2019, 35: 108-115. doi: 10.1016/j.culher.2018.05.014 [14] Duley W, Mao Y. The effect of surface condition on acoustic emission during welding of aluminium with CO2 laser radiation [J]. Journal of Physics D: Applied Physics, 1994, 27(7): 1379. doi: 10.1088/0022-3727/27/7/007 [15] Cooper M, Emmony D, Larson J. Characterization of laser cleaning of limestone [J]. Optics & Laser Technology, 1995, 27(1): 69-73. [16] Lu Y, Lee Y, Hong M, et al. Acoustic wave monitoring of cleaning and ablation during excimer laser interaction with copper surfaces [J]. Applied Surface Science, 1997, 119(1-2): 137-146. doi: 10.1016/S0169-4332(97)00188-8 [17] Xu Jun, Sun Zhenyong, Zhou Wenming, et al. Real-time monitoring technigue for laser cleaning rust deposite [J]. Acta Photonica Sinica, 2002(9): 1090-1092. (in Chinese) [18] Tong Y, Shen Q, Cao M, et al. Acoustic monitoring during rust removal by dry laser cleaning [J]. International Journal of Nonlinear Science, 2013, 16(3): 225-229. [19] Villarreal-villela A E, Cabrera L P. Monitoring the laser ablation process of paint layers by PILA technique [J]. Open Journal of Applied Sciences, 2016, 6(9): 626-635. doi: 10.4236/ojapps.2016.69060 [20] Chen Y, Deng G L, Zhou Q, et al. Acoustic signal monitoring in laser paint cleaning [J]. Laser Physics, 2020, 30(6): 066001. doi: 10.1088/1555-6611/ab85c7 [21] Zou W, Song F, Luo Y. Characteristics of audible acoustic signal in the process of laser cleaning of paint on metal surface [J]. Optics & Laser Technology, 2021, 144(3): 107388. [22] Hu Guoqing, Guan Yingchun. Research progress of spectral measurement on the on-line monitoring of laser processing [J]. Spectroscopy and Spectral Analysis, 2021, 41(8): 2343-2356. (in Chinese) [23] Anabitarte F, Cobo A, Lopez Higuera J M. Laser-induced breakdown spectroscopy: Fundamentals, applications, and challenges [J]. ISRN Spectroscopy, 2012, 2012: 1-12. [24] 李伟. 激光清洗锈蚀的机制研究和设备开发[D]. 南开大学, 2014. Li Wei. Research on mechanisms of laser rust removal and manufacture of laser cleaning devices[D]. Nankai: Nankai University, 2014. (in Chinese) [25] Rakovský J, Čermák P, Musset O, et al. A review of the development of portable laser induced breakdown spectroscopy and its applications [J]. Spectrochimica Acta Part B: Atomic Spectroscopy, 2014, 101: 269-287. doi: 10.1016/j.sab.2014.09.015 [26] 钱自然. 基于LIBS技术的激光可控除漆在线监测与反馈研究[D]. 中国民用航空飞行学院, 2022. Qian Z R. Study on online monitoring and feedback of laser-based controlled paint removal through LIBS technology[D]. Guanghan: Civil Aviation Flight University of China, 2022. (in Chinese) [27] Gobernado-Mitre I, Prieto A C, Zafiropulos V, et al. On-line monitoring of laser cleaning of limestone by laser-induced breakdown spectroscopy and laser-induced fluorescence [J]. Applied Spectroscopy, 1997, 51(8): 1125-1129. doi: 10.1366/0003702971941944 [28] Klein S, Hildenhagen J, Dickmann K, et al. LIBS-spectroscopy for monitoring and control of the laser cleaning process of stone and medieval glass [J]. Journal of Cultural Heritage, 2000, 1(2): S287-S292. [29] Majewski M S, Kelley C, Hassan W, et al. Laser induced breakdown spectroscopy for contamination removal on engine-run thermal barrier coatings [J]. Surface & Coatings Technology, 2011, 205(19): 4614-4619. [30] Tong Yanqun, Zhang Yongkang, Yao Hongbing, et al. Real-time monitoring system for laser derusting based on plasma intensity [J]. Chinese Journal of Lasers, 2011, 38(10): 1003009. (in Chinese) [31] Yao Hongbing, Yu Wenlong, Li Yaru, et al. Analysis of laser cleaning of iron in air based on characteristics of plasma spectra [J]. Acta Photonica Sinica, 2013, 42(11): 1295-1299. (in Chinese) doi: 10.3788/gzxb20134211.1295 [32] Chen Kangxi, Feng Guoying, Deng Guoliang, et al. Study on the mechanism of laser paint removal based on emission spectrum and composition analysis [J]. Spectroscopy and Spectral Analysis, 2016, 36(9): 2956-2960. (in Chinese) [33] Jasim H A, Demir A G, Previtali B, et al. Process development and monitoring in stripping of a highly transparent polymeric paint with ns-pulsed fiber laser [J]. Optics & Laser Technology, 2017, 93: 60-66. [34] Sun Lanxiang, Wang Wenju, Qi Lifeng, et al. Online monitoring of laser cleaning effect of carbon fiber composite materials based on laser-Induced breakdown spectroscopy technology [J]. Chinese Journal of Lasers, 2020, 47(11): 1111003. (in Chinese) doi: 10.3788/CJL202047.1111003 [35] Tong Yanqun, Lu Qinhui, Zhou Jianzhong, et al. On-line plasma spectrum detection of laser cleaning of aluminum alloy before welding [J]. Spectroscopy and Spectral Analysis, 2020, 40(1): 255-260. (in Chinese) [36] Yang Wenfeng, Qian Ziran, Cao Yu, et al. LIBS monitoring and analysis of laser-based layered controlled paint removal from aircraft skin [J]. Journal of Spectroscopy, 2021, 2021(17): 4614388. doi: 10.1155/2021/4614388 [37] Singh J P, Thakur S N. Laser-Induced Breakdown Spectroscopy [M]. Amsterdam: Elsevier, 2020. [38] Li Xiangyu, Wang Shigong, Ye Mingguo, et al. The time resolved laser induced breakdown spectroscopy system based on PMT [J]. Instrumentation Technology, 2018(6): 26-29. (in Chinese) [39] Guo Qianjin, Yu Haibin, Xing Yong, et al. Experimental study on high alloy steel sample by laser-induced breakdown spectroscopy [J]. Spectroscopy and Spectral Analysis, 2010, 30(3): 783-787. (in Chinese) doi: 10.3964/j.issn.1000-0593(2010)03-0783-05 [40] Cadwell L, Belliveau J, Huwell L, et al. LIBS vs TRELIBS-The relative merits of laser-induced breakdown spectroscopy versus time resolved laser-induced breakdown spectroscopy [C]//SPIE, 1986, 644: 16-19. [41] Chen Lin, Deng Guoliang, Feng Guoying, et al. Study on the mechanism of laser paint removal based on LIBS and time resolved characteristic signal [J]. Spectroscopy and Spectral Analysis, 2018, 38(2): 367-371. (in Chinese) [42] Zhou Q, Deng G, Chen Y, et al. Laser paint removal monitoring based on time-resolved spectroscopy [J]. Applied Optics, 2019, 58(34): 9421-9425. doi: 10.1364/AO.58.009421 [43] Dietz N, Sukidi N, Harris C, et al. Real-time monitoring of surface processes by p-polarized reflectance [J]. Journal of Vacuum Science & Technology A, 1997, 15(3): 807-815. [44] Lee J M, Watkins K G, Steen W M. Real-time monitoring and expert control of laser cleaning [C]//ICALEO® 2000: Proceedings of the Laser Materials Processing Conference, 2000. [45] Whitehead D J, Crouse P L, Schmidt M J J, et al. Monitoring laser cleaning of titanium alloys by probe beam reflection and emission spectroscopy [J]. Applied Physics A, 2008, 93(1): 123-127. doi: 10.1007/s00339-008-4643-7 [46] Marimuthu S, Kamara A M, Whitehead D, et al. Laser removal of TiN coatings from WC micro-tools and in-process monitoring [J]. Optics & Laser Technology, 2010, 42(8): 1233-1239. [47] Moretti P, Iwanicka M, Melessanaki K, et al. Laser cleaning of paintings: in situ optimization of operative parameters through non-invasive assessment by optical coherence tomography (OCT), reflection FT-IR spectroscopy and laser induced fluorescence spectroscopy (LIF) [J]. Heritage Science, 2019, 7(1): 1-12. doi: 10.1186/s40494-018-0244-8 [48] Song Y, Hu G, Zhang Z, et al. Real-time spectral response guided smart femtosecond laser bone drilling [J]. Optics and Lasers in Engineering, 2020, 128(3): 106017. [49] Allen F I, Kim E, Andresen N C, et al. In situ TEM raman spectroscopy and laser-based materials modification [J]. Ultramicroscopy, 2016, 178: 33-37. [50] Papadakis V, Loukaiti A, Pouli P. A spectral imaging methodology for determining on-line the optimum cleaning level of stonework [J]. Journal of Cultural Heritage, 2010, 11(3): 325-328. doi: 10.1016/j.culher.2009.10.007 [51] 俞鸿斌. 金属表面激光清洗技术研究[D]. 华中科技大学, 2015. Yu Hongbin. Laser cleaning technology research on metal surface[D]. Wuhan: Huazhong University of Science & Technology, 2015. (in Chinese) [52] Liang H. Advances in multispectral and hyperspectral imaging for archaeology and art conservation [J]. Applied Physics A, 2012, 106(2): 309-323. doi: 10.1007/s00339-011-6689-1 [53] Fischer C, Kakoulli I. Multispectral and hyperspectral imaging technologies in conservation: current research and potential applications [J]. Studies in Conservation, 2006, 51(S1): 3-16. doi: 10.1179/sic.2006.51.Supplement-1.3 [54] Cucci C, Casini A. Hyperspectral Imaging for Artworks Investigation [M]//Data Handling in Science and Technology. Amsterdam: Elsevier, 2020: 583-604. [55] Ramil A, Vázquez-Nion D, Pozo-Antonio J S, et al. Using hyperspectral imaging to quantify phototrophic biofilms on granite [J]. Journal of Environmental Informatics, 2020, 35(1): 34-44. [56] Cucci C, De Pascale O, Senesi G S. Assessing laser cleaning of a limestone monument by fiber optics reflectance spectroscopy (FORS) and visible and near-Infrared (VNIR) hyperspectral imaging (HSI) [J]. Minerals, 2020, 10(12): 1052. doi: 10.3390/min10121052 [57] Striova J, Fontana R, Barucci M, et al. Optical devices provide unprecedented insights into the laser cleaning of calcium oxalate layers [J]. Microchemical Journal, 2016, 124: 331-337. doi: 10.1016/j.microc.2015.09.005 [58] Shi Tianyi, Zhou Longzao, Wang Chunming, et al. Machine vision-based real-time monitor system for laser cleaning aluminum alloy [J]. Chinese Journal of Lasers, 2019, 46(4): 0402007. (in Chinese) doi: 10.3788/CJL201946.0402007 [59] Zhang Mengqiao, Dai Huixin, Zheng Yunhao, et al. Research on laser cleaning detection of train paint coating based on color conversion [J]. Applied Laser, 2020, 40(4): 644-648. (in Chinese) [60] Li J C, Liu H T, Shi L M, et al. Imaging feature analysis-based intelligent laser cleaning using metal color difference and dynamic weight dispatch corrosion texture [J]. Photonics, 2020, 7(4): 130. doi: 10.3390/photonics7040130 [61] Liu Weijun, Tian Zeqi, Bian Hongyou, et al. Laser cleaning detection method for rust layer of steel based on machine vision [J]. Applied Laser, 2021, 41(6): 1287-1292. (in Chinese) [62] 刘金聪, 王明娣, 潘煜, 等. 一种激光清洗设备的清洗路径自动监测方法: 中国, CN201910437542.8[P]. 2019-05-24. [63] Sun B, Xu C, He J, et al. Cleanliness prediction of rusty iron in laser cleaning using convolutional neural networks [J]. Applied Physics A: Materials Science & Processing, 2020, 126(11): 949-957. [64] Papanikolaou A, Tserevelakis G J, Melessanaki K, et al. Development of a hybrid photoacoustic and optical monitoring system for the study of laser ablation processes upon the removal of encrustation from stonework [J]. Opto-Electronic Advances, 2020, 3(2): 2190037. doi: 10.29026/oea.2020.190037 [65] Zha Rongwei, Yu Lidong, Li Ben, et al. Laser cleaning process monitoring of metal surface based on image processing and LIPS analysis [J]. Acta Photonica Sinica, 2021, 50(7): 0714001. (in Chinese) doi: 10.3788/gzxb20215007.0714001 -

下载:

下载: